Possibilités de transformation du PRV

-

> Procédés de traitement

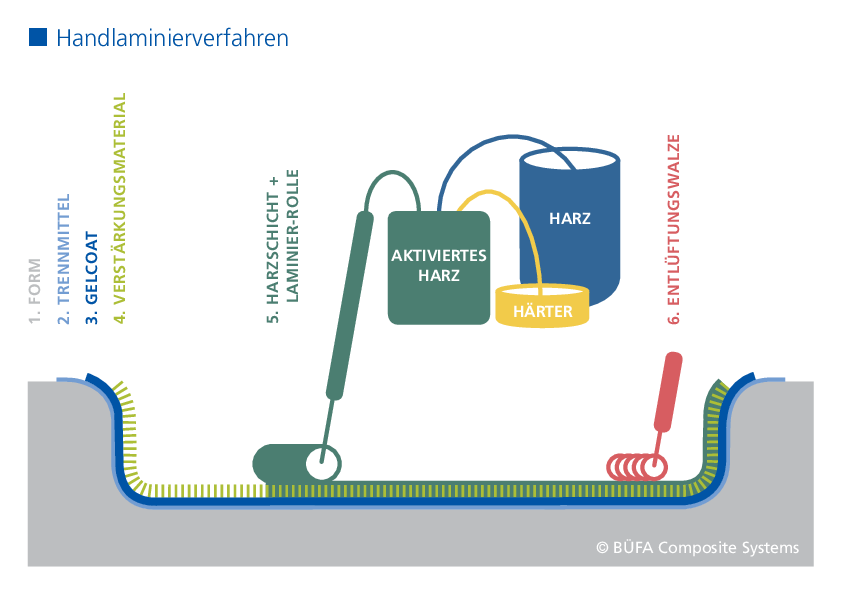

Procédé de stratification manuel

Des conditions techniques simples suffisent pour le procédé de stratification manuel, c?est pourquoi ce procédé de fabrication est depuis toujours très apprécié et largement répandu pour la fabrication de pièces en plastique renforcé de fibres - également grâce aux coûts plutôt faibles des moules.

Pour la fabrication de composants en PRV, la première étape consiste à appliquer des couches de gelcoat, dans le moule ouvert recouvert d?un démoulant. Après le démoulage ultérieur, le gelcoat garantit une très bonne qualité de surface extérieure. Des mats de fibres sont ensuite placés sur les couches de gelcoat et imprégnés de résine. On incorpore de la résine de stratification supplémentaire à l?aide d?un rouleau à main et que l?on compacte à l?aide d?un rouleau dit d?aération. L?épaisseur de la paroi est variable, en fonction du nombre de fois où cette étape est répétée. Les exigences imposées à la pièce conditionnent le choix adapté des composants du système de construction légère, comme le gelcoat, la résine de stratification et les matériaux de renforcement.

Le procédé de stratification manuel est utilisé pour les petites quantités d?une production en série ou pour la construction de prototypes. La polyvalence de la conception des pièces est ici un grand atout, mais la taille de la pièce en stratifié manuel peut également varier considérablement, allant de petits récipients à de grandes pièces complexes. Les composants typiques sont les conteneurs, les bateaux, les appareils volants et les prototypes de toutes sortes.

Avantages de la stratification manuelle :

Coûts d?outillage réduits Idéal pour les petites quantités et les séries, prototypes Fabrication de toutes les tailles de pièces est possible Possibilité de réaliser des géométries de pièces simples mais aussi complexes.

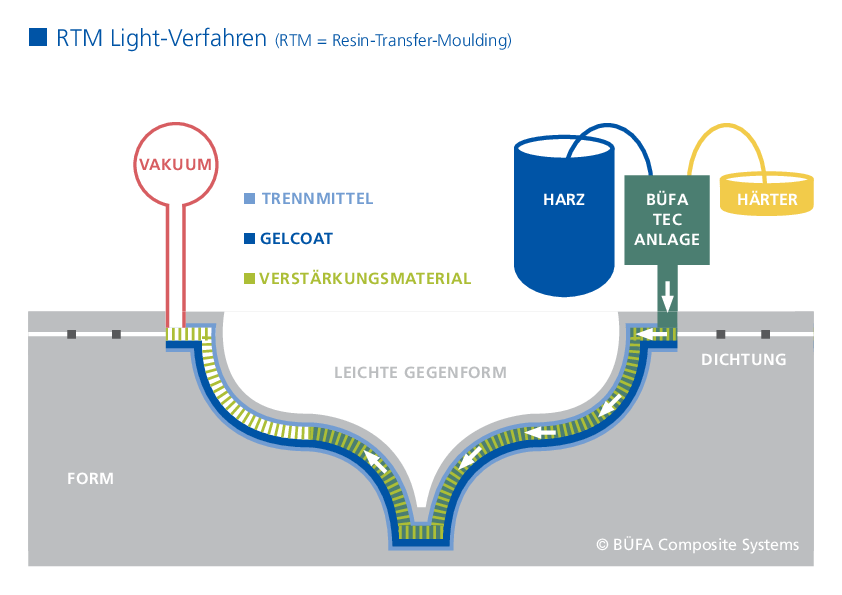

Procédé RTM-Light

Composants structurels à haute résistance en milieu confiné

Resin Transfer Moulding Light (RTM-Light) est un procédé de construction légère qui permet de fabriquer des pièces composites en matériaux composites dans un système de moule fermé. Les principaux avantages sont des composants structurels très résistants pour les applications les plus diverses.

Comment ça marche ?

Resin Transfer Moulding Light (RTM-Light) est un procédé de construction légère qui permet de fabriquer des pièces composites en matériaux composites dans un système de moule fermé. Les principaux avantages sont des composants structurels très résistants pour les applications les plus diverses.

Léger, solide et individuel

Lors de la fabrication, différentes fibres de renfort, résines et éléments sandwich peuvent être combinés de manière flexible, permettant ainsi de répondre aux exigences spécifiques des clients. Il en résulte des composants en PRV plus légers, avec une épaisseur de paroi uniforme, une bonne résistance mécanique et des surfaces de haute qualité.

Fabrication de moules à moindre coût

Avec le procédé RTM-Light, les moules sont généralement fabriqués en matériaux composites ou en résine synthétique. Les outils peuvent être fabriqués avec des parois très fines et sont plus légers et moins chers.

Les avantages du procédé RTM-Light :

- Un nombre de pièces plus élevé grâce à des temps de cycle réduits

- Grande flexibilité des matériaux utilisés

- Possibilité d?atteindre des teneurs en volume de fibres élevées

- Reproductibilité des processus

- Nette augmentation de la qualité des pièces

- Réduction des coûts de fabrication des moules

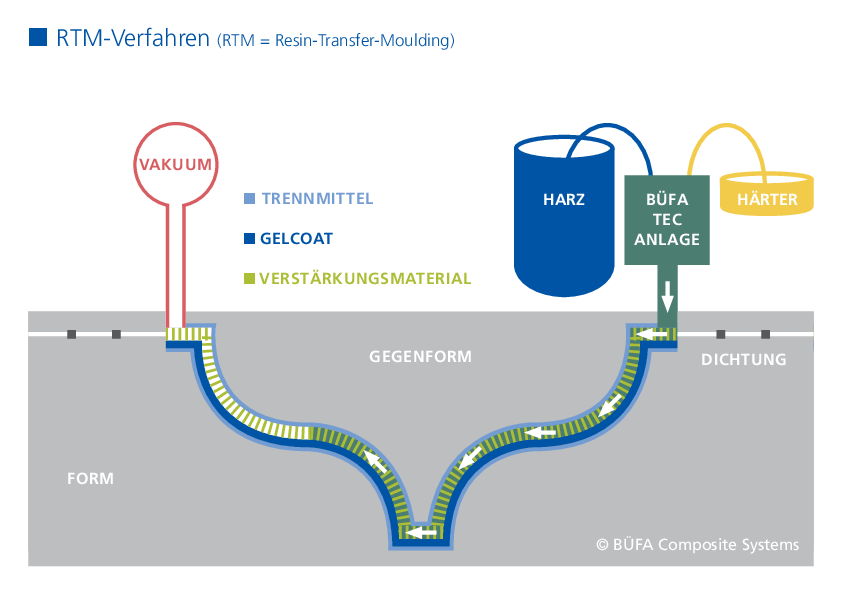

Infusion ou injection

Facile à confondre

Lors de la fabrication de composants en fibres composites, on parle souvent d?infusion et d?injection. Deux termes similaires, le même champ d?application et pourtant des processus différents. Quelle est la différence ?

Pour les deux procédés, la résine s?écoule à travers le matériau fibreux à l?aide d?un gradient de pression, du côté de la résine jusque dans les espaces interfibres de l?autre côté. Dès que la chute de pression est équilibrée, le processus est terminé.

La pression détermine

s?il s?agit d?une perfusion ou d?une injection, cela dépend du type de pression utilisé :

Infusion : Lors d?une infusion, la résine est quasiment aspirée dans la pièce. Cette aspiration est générée par la dépression présente (vide, par ex. 0,1bar absolu) dans les espaces entre les fibres, car celle-ci est nettement inférieure à la pression ambiante (1bar) du côté de la résine.

Injection : Il est également possible d?injecter littéralement la résine dans les interstices entre les fibres en appliquant une surpression du côté de la résine (habituellement 3-100 bars). Cela fonctionne lorsque la pression dans les espaces entre les fibres est plus faible et correspond soit à la pression ambiante (1bar), soit se situe dans la zone de dépression (< 1 bar).

Cependant, que ce soit par perfusion ou par injection : Dans les deux cas, l?imprégnation de résine permet d?obtenir des composants en PRV et PRFC de très haute qualité.

Quand infuser, quand injecter ?

Comme la chute de pression est plus forte lors de l?injection, la résine arrive proportionnellement plus vite dans le flux. Par conséquent, si l?urgence est de mise et que la pièce en fibre composite doit être imprégnée rapidement, l?injection est le bon choix.

Si le facteur temps n?est pas aussi déterminant, la technique de perfusion est une excellente alternative et surtout rentable. Le procédé est particulièrement adapté à l?imprégnation de pièces individuelles ou de composants en PRV et PRFC en petites quantités.