przetwarzania elementów TWS

-

> Wiedza

-

> Metoda przetwarzania

Tworzywo sztuczne wzmocnione włóknem szklanym: Od laminowania ręcznego po wtrysk

Laminowanie ręczne, RTM-Light oraz infuzja i wtrysk są głównymi technikami w produkcji tworzyw sztucznych wzmacnianych włóknami. Podczas gdy laminowanie ręczne jest cenione za swoją prostotę, RTM-Light zapewnia elementy o wysokiej wytrzymałości. Infuzja i wtrysk różnią się natomiast ciśnieniem przepływu żywicy. Odkryj wszechstronność tych metod.

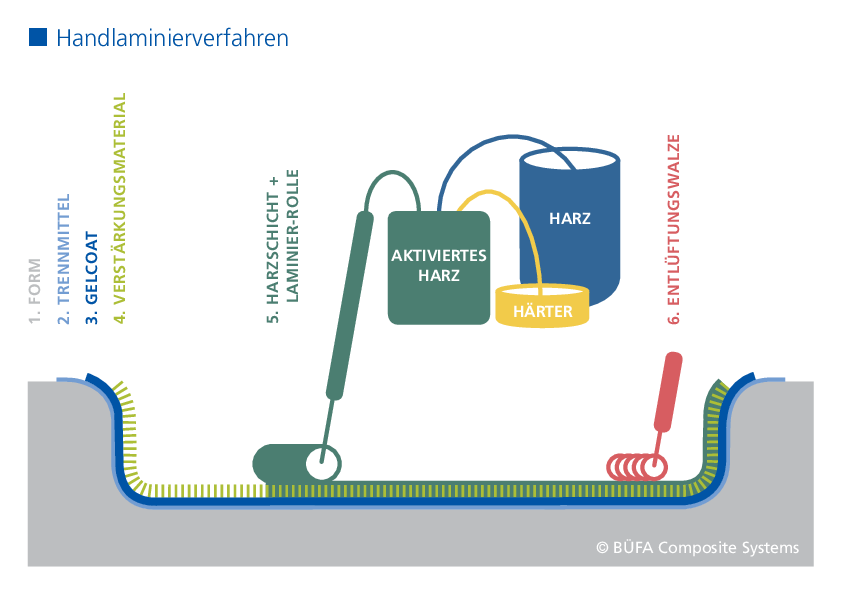

Laminowanie ręczne

Cechy i zastosowania procesu laminowania ręcznego

Do laminowania ręcznego wystarczające są proste warunki techniczne, dlatego ta metoda produkcyjna zawsze była bardzo popularna i szeroko stosowana do produkcji elementów z tworzyw sztucznych wzmacnianych włóknami – również dzięki dość niskim kosztom narzędzi do formowania.

W celu wyprodukowania elementu TWS, w pierwszym etapie warstwy żelkotu są nakładane na otwartą formę pokrytą środkiem antyadhezyjnym. Żelkot zapewnia bardzo dobrą jakość powierzchni zewnętrznej po późniejszym wyjęciu z formy. Na warstwach żelkotu układane są następnie maty z włókna i nasączane żywicą. Dodatkowa żywica do laminowania jest nanoszona za pomocą wałka ręcznego i zagęszczana za pomocą tak zwanego wałka odpowietrzającego. Grubość ścianki może być przy tym różna, w zależności od tego, ile razy ten etap zostanie powtórzony. Wymagania stawiane elementom oznaczają przy tym konieczność umiejętnego doboru komponentów systemowych konstrukcji lekkich, takich jak żelkot, żywica do laminowania i materiały wzmacniające.

Laminowanie ręczne jest stosowane w przypadku mniejszych ilości w produkcji seryjnej lub do budowy prototypów. Uniwersalność kształtowania elementów jest tutaj dużym plusem, ale także rozmiar elementu z laminatu ręcznego może się znacznie różnić, od małych pojemników po duże, złożone elementy. Typowymi elementami są zbiorniki, łodzie, maszyny latające i wszelkiego rodzaju prototypy.

Zalety laminowania ręcznego:

Niskie koszty narzędzi, idealna metoda do małych ilości i serii, prototypów, możliwa jest produkcja elementów wszystkich rozmiarów, realizacja prostych, ale także złożonych geometrii elementów.

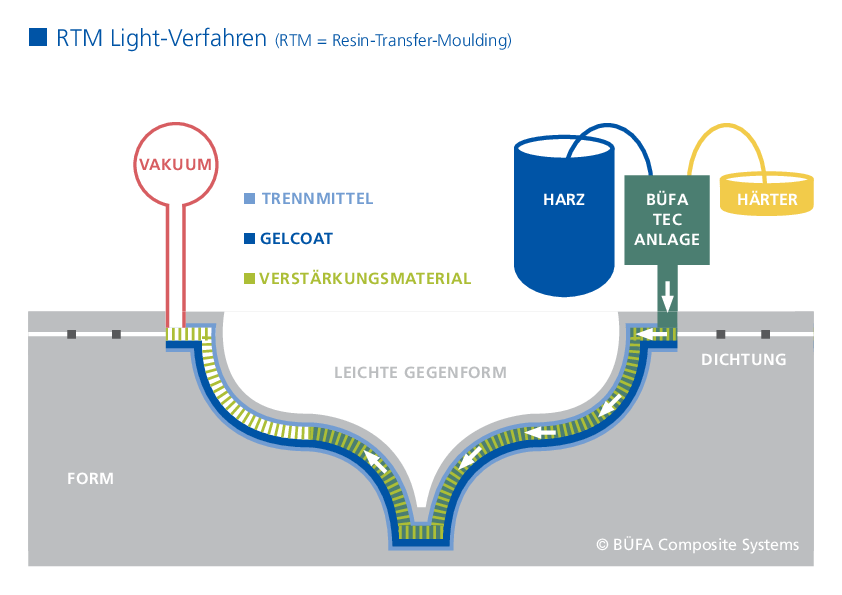

Metoda RTM-Light

Bardzo wytrzymałe elementy konstrukcyjne w procesie zamkniętym

Resin Transfer Moulding Light (RTM-Light) to metoda dla konstrukcji lekkich, w której elementy kompozytowe są wytwarzane z materiałów kompozytowych w zamkniętym systemie formowania. Główną korzyścią są bardzo wytrzymałe elementy konstrukcyjne do najróżniejszych zastosowań.

Jak to działa?

Resin Transfer Moulding Light (RTM-Light) to metoda dla konstrukcji lekkich, w której elementy kompozytowe są wytwarzane z materiałów kompozytowych w zamkniętym systemie formowania. Główną korzyścią są bardzo wytrzymałe elementy konstrukcyjne do najróżniejszych zastosowań.

Lekkie, wytrzymałe i dostosowane do potrzeb

Różne włókna wzmacniające, żywice i elementy warstwowe mogą być elastycznie łączone podczas produkcji, umożliwiając realizację specyficznych wymagań klienta. Rezultatem są lżejsze elementy TWS o równomiernej grubości ścianek, dobrej wytrzymałości mechanicznej i powierzchniach wysokiej jakości.

Ekonomiczna produkcja form

Formy w metodzie RTM-Light są zwykle wykonane z materiałów kompozytowych lub żywic syntetycznych. Formy mogą być produkowane z bardzo cienkimi ściankami, są lżejsze i bardziej ekonomiczne.

Zalety metody RTM-Light:

- Wyższa ilości sztuk dzięki krótszym cyklom

- Wysoka elastyczność zastosowanych materiałów

- Możliwość uzyskania wysokiej zawartości objętościowej włókien

- Powtarzalność procesów

- Wyraźny wzrost jakości elementów

- Niższe koszty produkcji form

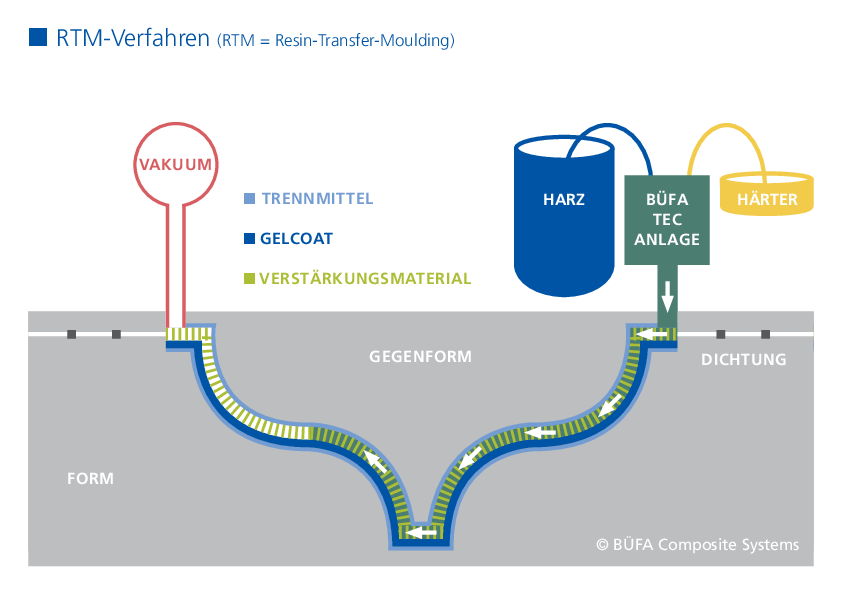

Infuzja czy wtrysk?

Łatwe do pomylenia

Infuzja i wtrysk są często stosowane w produkcji elementów z kompozytów włóknistych. Dwa podobne pojęcia, ten sam obszar zastosowania, a jednak różne procesy. Na czym polega różnica?

Zarówno podczas infuzji, jak i wtrysku, żywica przepływa przez materiał włóknisty od strony żywicy do przestrzeni między włóknami z drugiej strony pod wpływem różnicy ciśnienia. Gdy tylko różnica ciśnienia zostanie wyrównana, proces jest zakończony.

Decydujące jest ciśnienie

To, czy mamy do czynienia z infuzją, czy z wtryskiem, zależy od rodzaju zastosowanego ciśnienia:

Infuzja: w przypadku infuzji żywica jest praktycznie zasysana do elementu. To zasysanie jest generowane przez obecne podciśnienie (próżnia, np. 0,1 bara bezwzględnego) w przestrzeniach między włóknami, ponieważ jest ono znacznie niższe niż ciśnienie otoczenia (1 bar) po stronie żywicy.

Wtrysk: alternatywnie, żywica może być wtryskiwana w szczeliny między włóknami poprzez zastosowanie nadciśnienia po stronie żywicy (zazwyczaj 3-100 barów). Działa to wtedy, gdy ciśnienie w przestrzeniach między włóknami jest niższe i odpowiada ciśnieniu otoczenia (1 bar) lub znajduje się w zakresie podciśnienia (<1 bar).

Ale niezależnie od tego, czy jest żywica przetwarzana metodą infuzji czy wtrysku, dzięki nasyceniu żywicą w obu przypadkach powstają elementy TWS i wzmacniane włóknem węglowym o bardzo wysokiej jakości.

Kiedy stosować infuzję, a kiedy wtrysk?

Ponieważ różnica ciśnienia jest podczas wtrysku większa, żywica przepływa szybciej. Wtrysk jest zatem właściwym wyborem, gdy liczy się czas, a element z kompozytu włóknistego musi zostać szybko nasycony żywicą.

Jeśli czas nie jest tak istotny, technika infuzji jest doskonałą, a przede wszystkim opłacalną alternatywą. Metoda ta jest szczególnie odpowiednia do nasycania pojedynczych części lub elementów TWS i wzmacnianych włóknem węglowym w małych ilościach.