primjerom

-

> Primjene

Ovo kažu naše studije slučajeva

Proizvodi društva BÜFA ispitani su u praksi i pouzdani

Jedan smo od vodećih razvijača i proizvođača posebnih proizvoda od reaktivne smole – i jedini sustavni ponuđač s vlastitom tehnologijom strojeva.

U potrazi ste za cjelokupnom ponudom gelastih premaza, završnih premaza, smola, visokoučinkovitih ljepila, reaktivnih sredstava, sustava za izradu kalupa i zaštitu od požara za svako područje upotrebe? Želite partnera za kontakt koji raspolaže jedinstvenim angažmanom, znanjima i vještinama? Tada ste kod nas na pravom mjestu.

Uvjerite se sami: na stranicama o našim studijama slučaja možete se detaljno informirati o našim inovativnim rješenjima i primjenama te pročitati što naši klijenti kažu o tome.

BÜFA®-Firestop Fire Retardant Systems

As part of a new sustainable solution for the market, BÜFA Composite Systems is proud to showcase a cutting-edge-driver desk at Innovation Planet, manufactured by BKT.

This innovative product utilizes BÜFA®-Firestop-Gelcoat-S 320 in combination with BÜFA®-Firestop S 400 (rPET-based), highlighting a commitment to both sustainability and performance.

BÜFA®-Firestop-Gelcoat-S 320: One Gelcoat for All Requirements!

The BÜFA®-Firestop-Gelcoat-S 320 represents the latest advancement from BÜFA Composite Systems, specifically engineered to meet the stringent requirements of HL3 classification under EN 45545-2, even when painted. Prioritizing both environmental responsibility and safety, this gelcoat is styrene-free, melamine-free, and halogen-free.

Beyond its sustainable composition, the BÜFA®-Firestop-Gelcoat-S 320 delivers exceptional performance, offering the highest Heat Deflection Temperature (HDT) and the lowest Maximum Average Heat Release (MAHRE) available on the market. This unique combination of safety, sustainability, and superior technical properties sets a new benchmark in the industry. To deliver a fully sustainable solution, BÜFA Composite Systems has developed an innovative vacuum infusion resin based on rPET: the BÜFA®-Firestop S 400.

In combination with BÜFA®-Firestop-Gelcoat S 320, this advanced resin not only supports environmental responsibility by incorporating recycled materials but also meets the highest standards for safety and performance.

This system is already certified as HL3 for R1, F7, and R17. In case of any questions, please refer to our fire retardancy experts at BÜFA Composite Systems.

Teamwork: Together we are Strong!

For the production of glass fiber reinforced plastic components, hand lay-up is a simple and widely used process. The hand lay-up process can be used to produce very large and complicated parts, such as machine housing, covers, or even driver's desks. However, this process is also very labor-intensive, thus producing high costs and also creating problems in reproducibility and series production.

Compared to the simple hand lay-up process, the Resin Transfer Moulding (RTM) process offers improved component quality. In addition, the process brings further advantages in terms of automation, such as efficient processes, fast cycle times, high reproducibility, and greater accuracy in the component geometry.

The challenges of the process change from manual laminate to the vacuum infusion process have been taken up by the company BKT (Braunschweiger Kunststofftechnik). Experience in the professional production of composite components is well available here because as a company in the plastics industry, BKT has been producing and supplying well-known customers worldwide for almost 20 years, including those in the rail vehicle, bus, commercial vehicle, special vehicle construction, amusement park, and medical technology sectors.

Effective fire redardant systems are essential wherever large numbers of people are gathered in a small space or where particularly valuable materials have to be protected. In the rail transport, automotive, or commercial vehicle sectors, strict standards must be adhered to. The portfolio of BÜFA®-Fire Retardant Systems is very comprehensive and, thanks to decades of experience, particularly optimized to the needs of the user. The BÜFA®-Portfolio includes optimally matched high-tech GRP systems for maximum lightweight construction, outstanding mechanics, and maximum fire protection.

Implementation

For Siemens Mobility GmbH, the company produces BKT driver's desks for the Desiro HC from the high-performance, modern, and environmentally friendly Desiro train family in the Light RTM Process using the BÜFA®-Firestop Gelcoat GC S 285 and the resin BÜFA®-Firestop S 425. The glass content is approx. 50% (by weight). By covering the mould and counter mould with gelcoat, the desk is also protected against fire on the inside surface as well. By now, this process has become standard at Siemens.

Braunschweiger Kunststofftechnik offers its customers a wide range of services for the development and production of high-quality composite components made of fiber-reinforced plastics. From consulting, design, and construction of the model and mold making to assembly, painting, and logistics. The components are produced using innovative and state-of-the-art manufacturing processes and meet the highest quality standards in compliance with the standards required for each industry.

Finally, a worthwhile look at the gelcoat: BÜFA®-Firestop Gelcoat S 285 delivers the highest fire protection for rail vehicles and is also characterized by increased flexibility and low emission and shrinkage tendencies.

With BÜFA's flame-retardant gelcoats, even layer thicknesses as thin as 800 μm, the strictest fire protection requirements of EN 45545-2 according to HL3 can be achieved (in combination with one of the proven BÜFA®-Firestop Resins).

Customer Testimony

"Converting the main components of the control panel and sun visor from the originally planned hand laminate to the RTM-process has been a particular challenge for BKT, as the limits of the process we were previously familiar with had to be pushed back significantly due to the geometry of the components. The originally planned two-piece sun visor is now produced in one piece, i.e. 'in one shot'. The control panel was very demanding for our mold making department, especially due to the high side walls with the long flow paths. We now achieve reproducibility in the fitting accuracy and weight consistency of the finished products that were previously hardly thought possible. We decided in favor of the BÜFA®-Fire Retardant System because it has already proven itself in previous projects with high requirements for the RTM-process."

Ralf Litzius,

Plant Manager BKT

Meet our expert

Joe Mardoukh

Market Segment Manager - Fire Retardant Products

Phone +49 4402 975395

Mobile +49 160 96967349

joe.mardoukh@buefa.de

Additional Insights from the ID Buzz Project

Practice-Oriented Training

The project demonstrates how young employees are actively involved in innovative development processes. Working side by side with experienced engineers on the tailgate's development, they learn cutting-edge manufacturing techniques, fostering knowledge transfer and enhancing the company's innovative potential.

Innovative Manufacturing Approaches

In addition to technical execution, the focus is on employing sustainable technologies. The use of vacuum infusion combined with bio-based materials shows how modern production processes can produce resource-efficient and high-performance components.

Sustainability and Future Perspectives

The project emphasizes the use of sustainable materials – such as bio-based resins and natural fibers – and underscores the commitment to establish environmentally friendly technologies in automotive production. It illustrates that pioneering concepts for the next generation of mobility are being developed today.

Economic and Ecological Benefits

Optimized processes and reduced rejection rates help lower production costs. The use of renewable raw materials decreases the CO₂ footprint and promotes a greener value chain.

Comprehensive Process Support

BÜFA supports customers from the initial idea through to the final product, including material selection, process optimization, quality assurance, and training.

Long-Term Benefits

With increasing demands for sustainability and efficiency in the automotive industry, the project demonstrates how these goals can be realized in practice today.

Sustainable Mobility

The ID Buzz Tailgate combines state-of-the-art manufacturing technologies with the use of renewable raw materials. It is being developed as part of an innovative VW project at Volkswagen Commercial Vehicles (VWCV) in Hannover. The ID Buzz is recognized as the first fully electric van for families and businesses in Europe – making it the perfect platform to bring forward pioneering ideas for sustainable mobility.

BÜFA has developed a portfolio of bio-based resins and complementary composite solutions that offer a reduced CO₂ footprint while meeting high technical standards. This results in a component that leads in both aesthetics and mechanical performance, significantly reducing its environmental impact.

Manufacturing Process: Vacuum Infusion

Precision Processing

The vacuum infusion process enables precise resin impregnation of the fiber layers. Using controlled vacuum pressure, the resin is evenly distributed, minimizing air entrapment and ensuring a flawless bond.

Optimal Material Integration

Excellent fiber wetting and targeted additive incorporation allow for precise adjustment of processing parameters. This results in a highly robust and durable composite that meets the demands of modern automotive components.

(Refer to BÜFA®-ECO-Resin UP 6889 biobased – technical data and processing guidelines; see also Gelcoat data.)

Detailed Material Components

1. Bio-based Resin: BÜFA®-ECO-Resin UP 6889 biobased

- An unsaturated polyester resin dissolved in styrene, with a certified bio-based content of 70%.

- Pre-accelerated, non-thixotropic, with moderate reactivity and a viscosity of approximately 1100 - 1300 mPa.s (at 20°C).

- Gel time: 50 - 60 minutes; Cure time: 60 - 75 minutes.

- Suitable for hand lay-up, RTM, and infusion processes, and can also be used with natural fibers.

2. Gelcoat: BÜFA®-NPG-Gelcoat-S transparent clear N°4

- Based on an unsaturated ISO/NPG polyester resin dissolved in styrene, this gelcoat provides a highly aesthetic, transparent finish.

- Protects the substrate from weathering and chemical stresses.

- Offers excellent processing properties with a short gel time (approximately 9 - 15 minutes) and cure time (20 - 25 minutes).

3. Fiber Layers

a) Top Layer – FlaxDry BL550

- A woven reinforcement made of 100% European flax (550 g/m²).

- Provides high tensile strength (approximately 65 - 67 MPa) and a Young's modulus of about 7 - 8 GPa.

- Contributes significantly to external stability and visual quality while supporting sustainable material usage.

b) Bottom Layer – FibriMat F450

- A needle-punched non-woven mat made of flax fibers (450 g/m²).

- Offers a balanced combination of tensile strength (approximately 45 - 47 MPa) and flexibility (Young's modulus around 5 - 6 GPa).

- Ensures even resin distribution during the infusion process and enhances structural integrity.

Component Integration

During production, the gelcoat is first applied as a protective and visually appealing outer layer. The two fiber layers are then integrated as follows:

- FlaxDry BL550 (Top Layer): Provides external stability and a high-quality surface finish.

- FibriMat F450 (Bottom Layer): Enhances structural strength and ensures an optimal bond.

The bio-based resin permeates both fiber layers, creating a highly robust and thermally stable composite that meets the demanding requirements of modern automotive components.

Conclusion

By using sustainable materials and creative design solutions, the trainees impressively demonstrated how tradition and innovation can be harmoniously combined in the ID. Buzz Green can be harmoniously combined. This project shows how environmentally friendly approaches can be put into practice in the automotive industry.

Contact

Meet our expert:

Dipl.-Ing. (FH) Sven Glaser

Productmanager Specials & New Business

Phone +49 4402 975 433

Mobile +49 1712126391

sven.glaser@buefa.de

Održive formulacije na bazi rPET-a za visokokvalitetne automobilske dijelove

AOC i BÜFA podržali su tvrtku Quantum Mouldings u proizvodnji visokokvalitetnih podiznih krovnih modula za kampere. Korištene su nove BÜFA®-Resin UK UP 1033 RTM (crna) i BÜFA® Resin UK UP 1027 RTM (bijela) u kombinaciji s gelcoatima serije BÜFA®-Neogel3000. Korištenje formulacija na bazi rPET-a ne samo da pruža mehaničku čvrstoću i izvrsnu estetiku dijelova, već također pomaže u smanjenju ekološkog otiska – značajka koja je vrlo cijenjena kod kupaca i potrošača.

Quantum Mouldings je etablirani proizvođač komponenti od kompozitnih materijala koje se koriste u automobilskom, transportnom, industrijskom, pomorskom sektoru i u signalizaciji. Tvrtka je specijalizirana za proizvodne serije srednjeg obujma, obično 1.500 do 5.000 dijelova godišnje. Njihov pogon u Kidderminsteru (UK) koristi nekoliko tehnika obrade kompozita, uključujući RTM, ručno laminiranje i špricanje. Quantum Mouldings ima reputaciju isporučitelja visokokvalitetnih dijelova koji se proizvode s visokom preciznošću i dimenzijskom stabilnošću.

Zahtjevi za performanse

Jedan od proizvoda koje proizvodi Quantum Mouldings je podizni krovni modul koji se koristi na aftermarket tržištu za pretvaranje konvencionalnih kombija različitih marki u kampere. Optički dijelovi moraju kombinirati izvrsnu boju i površinsku obradu s visokim mehaničkim integritetom i izdržljivošću.

"U vrućim ljetima, dijelovi se mogu zagrijati na više od 80°C, posebno ako su tamne boje," objašnjava Mark Young, generalni direktor tvrtke Quantum Mouldings. "Stoga je vrlo važno da se dijelovi ne deformiraju i zadrže svoj oblik kada su izloženi toplini. Osim toga, toplinsko širenje trebalo bi približno odgovarati širenju čelika okolnih krovnih dijelova."

Robusnost obrade

Za ovu zahtjevnu primjenu, tvrtka koristi kombinaciju BÜFA®-Resin UK UP 1033 RTM (crna) i BÜFA®-Resin UK UP 1027 RTM (bijela), formulaciju na bazi recikliranog PET-a koja se koristi za RTM i vakuumsku infuziju, te gelcoate serije Neogel®-3000 tvrtke BÜFA. Quantum Mouldings je utvrdio da se smola odlikuje niskim skupljanjem, što rezultira malim iskrivljenjem i dobrom dimenzijskom predvidljivošću tijekom obrade.

"Ustanovili smo da BÜFA®-Resin UK UP 1033 RTM i BÜFA®-Resin UK UP 1027 RTM imaju nižu egzotermiju od proizvoda koje smo koristili u prošlosti. To pridonosi duljem vijeku trajanja alata, što pozitivno utječe na uštede troškova i dostupnost alata," dodaje Mark Young. "U usporedbi s DCPD smolama, dijelovi se mogu lakše i brže izvaditi iz kalupa. Fleksibilnost očvršćivanja smole s različitim vrstama i koncentracijama peroksida omogućuje nam korištenje ovog proizvoda u kalupima različitih veličina i složenosti."

Bolje performanse u području održivosti

Proizvodi BÜFA®-Resin UK UP 1033 RTM i BÜFA®-Resin UK UP 1027 RTM temelje se na recikliranom PET-u, koji uglavnom potječe iz post-potrošačkog otpada. Za svaku tonu proizvoda koristi se oko 4.200 korištenih PET boca, osiguravajući učinkovitu ponovnu upotrebu vrijedne sirovine. Proizvodi su također certificirani od strane Lloyd's-a za neutralnu verziju Synolite 4600-G-1.

"Uočavamo veliko zanimanje naših kupaca za korištenje ovih formulacija na bazi rPET-a za njihove kompozitne dijelove," komentira Fons Harbers, potpredsjednik marketinga i prodaje u AOC EMEA. "Iako proizvodnja proizvoda na bazi rPET-a zahtijeva više napora i dodatne procesne korake, vjerujemo da se isplati i pomaže u smanjenju ugljičnog otiska proizvoda naših kupaca."

"Uživamo raditi kao tim s Quantum Mouldings i AOC-om kako bismo proizveli dijelove s ravnotežom između performansi i kvalitete uz konkurentne troškove sustava," kaže Eddie Putwain, generalni direktor BÜFA Composites UK. "Potražnja za pouzdanim, ekološki prihvatljivim proizvodima nastavit će rasti u narednim godinama. Zato smo spremni pomoći našim kupcima da poduzmu velike korake u poboljšanju održivosti."

Web stranica: quantummouldings.co.uk

Najviša otpornost na temperaturu i učinkovit protupožarni sustav

Uspjeh u projektu Velaro Egipat tvrtke Siemens

Zahtjevi za željezničkim vozilima stalno rastu, posebno kada je riječ o otpornosti na temperaturu korištenih protupožarnih materijala. Kod krovnih elemenata koji su izloženi jakom sunčevom zračenju, ti uvjeti, posebno u kombinaciji s tamnim lakovima, predstavljaju veliki izazov. Upravo tim zahtjevima suočila se tvrtka BKT GmbH u sklopu prestižnog projekta Velaro Egipat tvrtke Siemens.

Izazov: Ekstremne temperature i učinkovit protupožarni sustav

Za projekt Velaro Egipat, BKT GmbH je razvila i proizvela različite krovne elemente i upravljačku konzolu vlaka. S obzirom na ekstremne klimatske uvjete kojima bi ovi dijelovi bili izloženi, bilo je ključno da materijali imaju otpornost na temperaturu do 80 °C. Osim toga, učinkovit protupožarni sustav bio je neophodan, posebno u područjima gdje se mnogo ljudi okuplja na malom prostoru. Ti zahtjevi nisu predstavljali samo tehnološki, već i strateški izazov. U ovom slučaju, partnerska suradnja s tvrtkom BÜFA Composite Systems kao dobavljačem bila je od presudne važnosti kako bi se osigurao najbolji mogući izbor materijala i protupožarnih rješenja.

Rješenje: Prilagođen odabir materijala, precizna izrada i učinkovit protupožarni sustav

U bliskoj suradnji s BÜFA Composite Systems, BKT GmbH se oslonio na inovativne materijale i najsuvremenije proizvodne tehnike. Za krovne elemente korišten je visokoučinkoviti materijal BÜFA®-Firestop 8175-W-1 u postupku ručnog laminiranja, koji je BÜFA Composite Systems isporučio posebno za zahtjeve ovog projekta. Na vanjskoj strani je nanesen lak BÜFA®-Firestop Gelcoat S 285, dok je na unutarnjoj strani korišten nelakirani BÜFA®-Firestop Topcoat S 270. Struktura vlakana sastojala se od staklene prostirke i tkanine, što je osiguralo optimalnu kombinaciju čvrstoće, otpornosti na temperaturu i protupožarne zaštite.

U portfelju tvrtke BÜFA nalaze se optimalno usklađeni visokotehnološki GFK sustavi, koji nude maksimalnu lakoću konstrukcije, izvanredne mehaničke osobine i najvišu razinu protupožarne zaštite. Ovi sustavi su posebno razvijeni kako bi zadovoljili stroge zahtjeve moderne proizvodnje željezničkih vozila. Tvrtka BKT (Braunschweiger Kunststofftechnik) prihvatila je izazov prelaska s ručnog laminiranja na postupak vakuumske infuzije, budući da ima bogato iskustvo u profesionalnoj proizvodnji kompozitnih dijelova. Kao poduzeće u industriji plastike, BKT već 20 godina proizvodi i opskrbljuje renomirane klijente diljem svijeta, između ostalih iz sektora željezničkih vozila, autobusa, komercijalnih vozila, specijalnih vozila, zabavnih parkova i medicinske tehnologije.

Kako bi se osigurala kvalifikacija materijala, provedena su opsežna ispitivanja vlačne i savojne čvrstoće na 80 °C. Dobivene vrijednosti poslužile su kao osnova za naknadne proračune metodom konačnih elemenata (FEM), koji su potvrdili da se s materijalom BÜFA®-Firestop 8175-W-1, isporučenim od BÜFA Composite Systems, može postići Tg-onset prema ISO 6721-5 iznad 80 °C. Osim toga, materijal je testiran u pogledu svojih protupožarnih svojstava i ispunio je stroge zahtjeve projekta.

Rezultat: Prekretnica za BKT GmbH

Za BKT GmbH je ovaj projekt bio prvi put da je uloženo toliko sveobuhvatnog napora unaprijed kako bi se osigurala otpornost materijala na temperaturu i protupožarna zaštita. Bliska suradnja s BÜFA Composite Systems značajno je doprinijela tome da je projekt Velaro Egipat impresivno pokazao da se i u željezničkom sektoru mogu ispuniti najviši zahtjevi u pogledu otpornosti na temperaturu i protupožarne zaštite.

Započnite s održivim jedrenjem

Priče o uspjehu čine razliku između stagnacije i napretka. U vrijeme kada ekološka odgovornost i inovacije igraju sve važniju ulogu, BÜFA Composite Systems kao dobavljač specijaliteta od poliesterske smole i KHULULA kao pionir održivog napretka u jedrenju udružili su snage.

U proljeće 2022., KHULULA je predstavila Eco_Optimists - vrlo izvanredan brod i prvi te vrste izrađen pretežno od obnovljivih i recikliranih materijala. Vizionari iza ovog ekološki prihvatljivog optimista su Simon Licht i Holger Ambroselli iz KHULULA-e. Njihov koncept doveo je do stvaranja Eco_Team Race Germany, prve svjetske održive i transparentno dokumentirane sportske serije za djecu. Dugo vrijeme vožnje i intenzivna uporaba tijekom ovih utrka ilustriraju stvarne performanse čamca.

BÜFA Composites je isporučio ORGANSKU smolu, lan kao ojačanje od prirodnih vlakana i snažnu sendvič jezgru izrađenu od recikliranog PET-a, što je činilo osnovu za projekt. Simon Licht iz KHULULA-e pohvalio je ključnu podršku BÜFA-e, koja je stvorila osnovu za ekološki prihvatljiv brod i podržala KHULULA-ine napore prema održivim inovacijama u jedrenju.

Implementaciju Eco_Optimista profesionalno su proveli Tobias Schadewaldt i njegov tim iz Jade Yachtinga. Potvrđena je dobra i nekomplicirana obradivost materijala koju osigurava BÜFA Composites u zatvorenom procesu, što je pridonijelo učinkovitoj i preciznoj proizvodnji čamaca. Proizvodnja u Njemačkoj i korištenje europskih dodataka omogućili su izbjegavanje dugog prekomorskog transporta.

Rezultat je ekološki prihvatljiv Opti izrađen od vlaknastih kompozitnih materijala s hidrolizom i UV zaštitom, koji se sastoji od 90% obnovljivih sirovina i recikliranih materijala. BÜFA je podržala ne samo sa svojim proizvodima, već iu fazi proizvodnje, jer je prvi prototip proizveden u BÜFA Composites u tehnologiji primjene. Rezultat pokazuje da održivost i izvedba mogu ići ruku pod ruku.

Integracija bio-smola, ojačanja od prirodnih vlakana i recikliranih PET sendvič jezgri kao održivih pojedinačnih komponenti ili kao dio holističkog održivog sustava otvara uzbudljive perspektive za budućnost. Ova bi rješenja mogla postaviti nove standarde za ekološku prihvatljivost i učinkovitost u raznim industrijama. Budućnost izgleda svijetla jer sve više tvrtki traži održiva rješenja kako bi svoje proizvode i procese učinili ekološki prihvatljivijima.

Svladavanje velikih izazova!

Industrija vjetroelektrana s pravom je jedna od najbrže rastućih branši na svijetu. Globalno instalirana snaga ove čiste tehnologije iznosi više od 650 GW. A potencijal neprestano raste u okviru otvaranja novih tržišta.

Istovremeno s potencijalom rastu i zahtjevi u pogledu zaštite od požara, vijeka trajanja, učinkovitosti u područja primjene: vjetrenjača bi morala trajati 20 – 30 godina te se moći upotrebljavati u svim klimatskim zonama („onshore” i „offshore”). To postavlja velike izazove u pogledu materijala i dizajna.

U skladu s tim izazovima, odabir proizvoda postaje odlučujućim aspektom planiranja i razvoja.

BÜFA Composite Systems za vjetroelektrane nudi odgovarajuće proizvode i sustave koji su u skladu sa zahtjevima i sve većim opterećenjima. Naši stručnjaci za branšu rado će vas savjetovati svojim opsežnim znanjima i vještinama u vezi sa svim pitanjima o odabiru i preradi.

Naši klijenti proizvode za velike proizvođače vjetroelektrana. Zajednički stvaramo rješenja. Slobodno nam se obratite!

Visokokvalitetni posebni kompozitni proizvodi

Naš program proizvoda obuhvaća inovativne posebne kompozitne proizvode za najviše standarde kvalitete u pogledu mehaničkih svojstava, fleksibilnosti i zaštite od požara.

Portfelj BÜFA®-Klebeharz nudi optimalne proizvode za individualne zahtjeve u pogledu lijepljenja rotorskih lopatica. One su posebno prikladne za lijepljenje laminata koji su izloženi visokim dinamičkim opterećenjima u velikom temperaturnom području.

LJEPLJIVI SPOJEVI ZA ROTORSKA KRILA

Promjer rotora postrojenja instaliranih u Njemačkoj tijekom 2019. prosječno je iznosio 119 metara, visina glavčine 133 metra, a ukupna visina 193 metra. kvaliteta rotorske lopatice određuje se pouzdanošću brojnih ljepljivih spojeva. Za lijepljenje oplata i prečki potrebni su debeli šavovi lijepljenja, pri čemu materijal ne smije curiti po ukošenim stijenkama.

Također, postoje visoki zahtjevi u pogledu otpornosti na temperature (između -40 °C i +60 °C) te mehaničke otpornosti (bez stvaranja pukotina).

Ljepljive smole BÜFA®-Klebeharze temelje se na elastificiranim vinil-ester smolama, što ih čini fleksibilnima i u pogledu oscilirajućih temperatura. Istovremeno oduševljavaju izvrsnom čvrstoćom – čak i na okomitim površinama. Prerada se može provoditi kako ručno tako i uz prikladne sustave za doziranje BÜFA Tec.

GELASTI PREMAZI, ZAVRŠNI PREMAZI I SMOLE ZA ROTORSKA KRILA, KUĆIŠTA VJETRENJAČA („NACELLES”) I POKROVE GLAVČINA

Rotorska krila, kućišta vjetrenjača i pokrovi glavčina izloženi su trajnim utjecajima iz okoliša, kao što su vlaga, svjetlo, temperatura, udar munje i udarci. Stoga se traže iznimno fleksibilni materijali s dobrom otpornošću na udarce.

Ovisno o proizvodnom postupku i kasnijoj upotrebi preporučujemo proizvode iz našeg bogatog portfelja gelastih premaza BÜFA®, npr.:

S vrlo dobrim vrijednostima otpornosti na vremenske utjecaje:

BÜFA®-Standard Gelcoats

Posebno za unutarnje presvlačenje za „Nacelles”:

BÜFA®-Firestop Gelcoats/Topcoats

Za laminate sa zahtjevom u pogledu mehaničke čvrstoće:

BÜFA®-RTM-/ Injektionsharze

REFISA – stručnjak za tračnička vozila

REFISA je referentno poduzeće u branši tračničkih vozila koje se uz više od 30 godina iskustva u proizvodnji poliesterskih dijelova poglavito specijaliziralo za sektor tračničkih vozila. Poduzeće trenutačno proizvodi za vodeća nacionalna i europska željeznička poduzeća. Društvo REFISA proizvelo je više od 2500 cjelokupnih fronti za podzemne i nadzemne željeznice uz godišnju stopu proizvodnje od, trenutačno, 150 – 200 jedinica. Poduzeće raspolaže 4 modernim proizvodnim centrima na površini od 14 000 m², od kojih su 3 na lokaciji Lleida (Španjolska) i okolici, te vlastitoj proizvodnoj lokaciji u Srbiji, odakle se opskrbljuju klijenti u Srednjoj Europi.

U potrazi za najboljom zaštitom od požara

Prije nego što je europska norma EN 45545 za zaštitu od požara i dima postala sveobuhvatno obvezna za tračnički promet, društvo REFISA uputilo se u potragu za proizvodom kako bi zamijenilo fenolne smole, koje su se upotrebljavale pri proizvodnji dijelova od staklenih vlakana.

„Bili smo složni da bi naša obveza trebala biti u tome da upotrebljavamo sustave sa smolom i gelastim premazima kojima ne samo da se eliminira toksičnost, već i ispunjavaju novi propisi”, rekli su predstavnici društva REFISA. „Nakon što smo ispitali više raznih opcija na tržištu bez prevelikog uspjeha, naposljetku smo pronašli BÜFA®-Firestop Gelcoat Serie S 270 s tehnologijom intumescencije, zahvaljujući čemu smo ga mogli kombinirati s različitim smolama te za postupke ručnog laminiranja i infuzije.”

BÜFA®-Firestop S 285-SV – sa svojstvom intumescencije, unaprijed ubrzano, vatrootporno

REFISA danas upotrebljava najnoviju generaciju intumescentnih napunjenih gelastih premaza, BÜFA®-Firestop S 285-SV: unaprijed ubrzani, vatrootporni gelasti premaz koji je razvijen za najviše standarde u pogledu zaštite požara u prometu tračničkih vozila.

REFISA objašnjava: „To je bezhalogeni, intumescentni, vatrootporni gelasti premaz na bazi nezasićene poliesterske smole koji je razvijen za primjenu raspršivanjem te koji nam je omogućio da objedinimo vatrootporne gelaste premaze u našem poduzeću kako za ručnu proizvodnju tako i za infuziju te RTM-Light.

BÜFA®-Firestop Gelcoat S 285-SV zbilja je svestrani gelasti premaz koji se lako raspršuje te koji otvrdnjuje čak i pri niskim temperaturama.

Ovim gelastim proizvodom, u kombinaciji s raznim smolama BÜFA®-Firestop, proizvodimo diljem Europe razne dijelove, kao što su krovovi, žlijebovi i fronte za podzemne i nadzemne željeznice te postolja za vrlo brze vlakove, u okviru kojih su zahtjevi u pogledu vatre i dima te ponašanja pri ispitivanjima opterećenja iznimno strogi.”

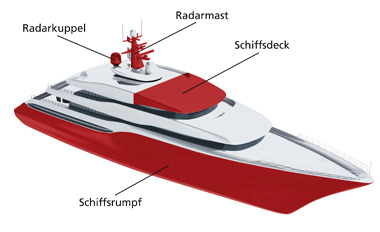

Astondoa Superyacht AS8 – remek-djelo mora

Veličanstveno i elegantno klizi vodenom površinom: najnovija superjahta AS8 iz španjolskog brodogradilišta Astondoa. Od listopada 2020. ovo remek-djelo suvremena dizajna krči svoj put kroz svjetska mora. Uz 25,25 metara to je najveća nova jahta u seriji s upravljačkim mostom Flybridge društva Astondoa te objedinjuje estetiku i sportsku funkcionalnost.

Za optimalnu otpornost i dugovječnost, trup ovog laganog broda sastoji se od infuzijskog laminata od staklenih vlakana s ojačanjem od materijala Kevlar®. Kako bi se ta osnovna konstrukcija mogla zaštititi te kako bi AS8 i njezine sestre dugi niz godina mogle ploviti morima, potrebni su proizvodi vrhunske kvalitete. Španjolsko brodogradilište Astondoa uvjereno je u posebne proizvode BÜFA Composite, koji su već više od 10 godina kvalificirani za izgradnju superjahti, ali i od profesionalnog savjetovanja putem naših zaposlenika na lokaciji.

Morska kvaliteta: BÜFA®-Gelcoats i Klebeharze

Tijekom izgradnje jahte AS8 društvo Astondoa odlučilo se, uz brojne varijante ljepljivih smola društva BÜFA, za gelaste premaze društva BÜFA s niskim udjelom stirena. Oni se odlikuju izvrsnim svojstvima otpornosti na vremenske utjecaje i prerade te vrlo dobrim mehaničkim svojstvima.

Ukratko o prednostima BÜFA®-Gelcoats

- Mala emisija stirena

- Vrlo dobra svojstva prerade

- Visokokvalitetne površine

- Izvrsna stabilnost na vremenske utjecaje

- Odlična mehanička svojstva

Svestranost ljepljivih smola BÜFA®-Klebeharze

Za raznovrsne i individualne zahtjeve društvo Astondoa upotrebljavalo je ljepljive smole društva BÜFA u različitim varijantama:

- VE ljepljive smole (npr. za lijepljenje trupa/paluba)

- Ljepljive smole za sendvič konstrukcije (npr. za lijepljenje pjenastih materijala ili balzalovine)

- Univerzalno primjenjive ljepljive smole za lijepljenje drva, metala i FVK-a

- Posebna rješenja za sprječavanje nastanka zračnih džepova ispod gelastog premaza

Pobudili smo vašu znatiželju i želite znati kako izgleda rezultat svega toga? Tada vizualno istražite pomorski životni stil i pogledajte prvo porinuće trupa jahte AS8. Za dodatne informacije posjetite www.astondoa.es

Zajednički projekt društava Astonda i BÜFA

Predvodnik u industriji kompozitnih materijala

Društvo LLC „Composite Group” trenutačno je jedno od vodećih poduzeća u Rusiji u industriji kompozitnih materijala. Poduzeće, između ostalog, proizvodi protupožarne ploče za branšu građevinarstva, tračničkih i gospodarskih vozila te za tehnološke uređaje.

Također, poduzeće neprestano razvija nove mogućnosti za upotrebu kompozitnih proizvoda s novim svojstvima i u novim područjima primjene. Na primjer: sendvič-panele od staklenih vlakana, panele s ugrađenim polimerskim grijanjima, proizvode na temelju raspršenog „umjetnog kamena”, spremnike otporne na kemijska sredstva sa složenim oblicima te posebnim fizikalnim i mehaničkim svojstvima i još puno toga.

Postaja za punjenje na ledu

Godine 2018. društvu LLC „Composite Group” bio je povjeren izazov proizvodnje kupole od staklenih vlakana s narančastim gelastim premazom (BÜFA®-ISO-Gelcoat 3000). Njezina je svrha bila štititi zimske sportaše pri punjenju motornih saonica te tijekom privremenog skladištenja goriva od vjetra i hladnoće. Tijekom zimskog razdoblja 64. „Ruske antarktičke ekspedicije” na postaji Vostok provedena su prva znanstvena, klimatska ispitivanja takve kupole od staklenih vlakana. Kupola je instalirana na snijegom prekrivenoj površini kako bi se procijenili utjecaji ekstremnih klimatskih uvjeta Antarktike na materijal.

BÜFA®-ISO-Gelcoat 3000 prkosi ekstremnoj hladnoći i UV zračenju

Kupola je tijekom ljetnih mjeseci (veljača – travanj 2019.) bila izložena snažnom ultraljubičastom zračenju („ozonska rupa”), utjecajima niskih temperatura (prosječna temperatura od -74 °С i najmanja od -82 °С), a tijekom zimskih mjeseci bila je izložena abrazivnim utjecajima igličastih pahulja snijega uz brzine vjetra do 20 m/s. Prema S. F. Vasjutkinu, generalnom direktoru društva „Composite Group” LLC, povratne informacije ruskih znanstvenika pokazuju da je kompozitni materijal kupole uz potrebu presvlake od gelastog premaza BÜFA®-ISO-Gelcoat 3000 odolio svim navedenim utjecajima bez vanjskih promjena materijala, uključujući razinu sjaja. Kupolu i dalje pogone zaposlenici postaje Vostok tijekom dugoročnih ispitivanja na niske temperature i snažno UV zračenje.

Prednosti proizvoda BÜFA®-ISO-GELCOAT 3000

Asortiman društva BÜFA obuhvaća cijeli niz gelastih premaza za najrazličitija područja primjene. Kao vodeći europski pružatelj gelastih premaza, BÜFA neprestano ulaže u daljnji razvoj palete proizvoda. BÜFA®-ISO-Gelcoat 3000 odlikuje se brojnim prednostima.

Ukratko o prednostima

- Jedinstvena preciznost boja

- Otpornost na UV zračenje

- Iznimna otpornost na vremenske utjecaje uz očuvanje visokog sjaja

- Usklađenost s Uredbom REACH

- Mogućnost ručnog nanošenja i nanošenja raspršivanjem

- Dostupne opcije: gelasti premazi i završni premazi

Tijekom ručnog nanošenja (BÜFA®-ISO-Gelcoat 3000-H) može se, na temelju visoko namještene viskoznosti prerade (u usporedbi s 3000-S), nanositi u jednom radnom koraku. BÜFA®-ISO-Gelcoat 3000-S (nanošenje raspršivanjem) oduševljava dobrom postojanošću bez odvajanja pigmenata.

Gelasti premazi i završni premazi

Dobro došli u Hatcher

Hatcher Components Ltd društvo je koje je specijalizirano za projektiranje, razvoj i proizvodnju aerodinamičkih i dizajnerskih rješenja za gospodarska vozila od plastika ojačanih staklenim vlaknima. Raznolikost klijenata društva Hatcher Components u Velikoj Britaniji i Europi seže od vodećih proizvođača sve do krajnjih potrošača.

Hatcher Components Ltd. već 50 godina proizvodi komponente s GFK-om te već više od 20 godina upotrebljava materijale društva BÜFA koje isporučuje Euroresins UK:

Svi proizvodni alati proizvode se uz BÜFA®-VE-Tooling-Gelcoat u kvaliteti ručnog rada. Asortiman BÜFA®-ISO-Gelcoat 3000 upotrebljava se u kvaliteti štrcanja, raspršivanja i ručnog rada za komponente s GFK-om.

Aerodinamička proizvodnja po mjeri

Budući da je specijalizirano za projektiranje i razvoj zračnih odbojnika, društvo Hatcher optimizira aerodinamiku i potrošnju goriva (vanjske spojlere kabine) vozila.

Individualno izrađene naprave za skladištenje u kabini (unutrašnjosti vozila) u cijelosti se prilagođavaju poleđini krova kabine te ne ograničavaju prostor ležaja koji se nalazi ispod njega. Naprave u ugrađenom stanju izgledaju kao da su već tvornički montirane budući da u cijelosti odgovaraju stilu i boji unutrašnjosti. Podijeljeni pretinci s vratima koja se mogu zaključati nude, ovisno o opremi, dodatno i sigurno prostorno rješenje uz do 500 litara te su opremljeni prigušivačima na plinski tlak.

Visokokvalitetno oblikovani alati i napredna stabilnost boja

Na pitanje „Zašto BÜFA?” odgovara Neil Smith, poslovođa društva Hatcher Components Ltd.:

„Uz BÜFA®-VE-Tooling-Gelcoat imamo mogućnost proizvodnje visokokvalitetnih oblikovanih alata. Vrijeme razvoja novih proizvoda skraćuje se, a površina alata istovremeno se znatno poboljšava. BÜFA®-ISO-Gelcoat 3000 jamči onim komponentama koje su svakodnevno izložene najsurovijim vremenskim utjecajima naprednu stabilnost boja te visoku razinu postojanosti sjaja. Mogućnost da se ovdje, u Velikoj Britaniji, ostvare brze i precizne kombinacije boja, u kombinaciji s kratkim razdobljem isporuke materijala putem društva Euroresins UK, omogućava nam brzu prilagodbu zahtjevima klijenata koji se neprestano mijenjaju. Kvaliteta ručnog rada koju pruža BÜFA®-ISO-Gelcoat 3000 upotrebljava se za ručnu primjenu, a kvaliteta spreja BÜFA®-ISO-Gelcoat 3000 upotrebljava se sa strojem BÜFA®-Tec GSU ES1 na RTM proizvodnoj liniji.”

Prednosti proizvoda BÜFA®-ISO-GELCOAT 3000

Asortiman društva BÜFA obuhvaća cijeli niz gelastih premaza za najrazličitija područja primjene. Kao vodeći europski pružatelj gelastih premaza, BÜFA neprestano ulaže u daljnji razvoj palete proizvoda. BÜFA®-ISO-Gelcoat 3000 odlikuje se brojnim prednostima.

Ukratko o prednostima

- Jedinstvena preciznost boja

- Otpornost na UV zračenje

- Iznimna otpornost na vremenske utjecaje uz očuvanje visokog sjaja

- Usklađenost s Uredbom REACH

- Mogućnost ručnog nanošenja i nanošenja raspršivanjem

- Dostupne opcije: gelasti premazi i završni premazi

Tijekom ručnog nanošenja (BÜFA®-ISO-Gelcoat 3000-H) može se, na temelju visoko namještene viskoznosti prerade (u usporedbi s 3000-S), nanositi u jednom radnom koraku. BÜFA®-ISO-Gelcoat 3000-S (nanošenje raspršivanjem) oduševljava dobrom postojanošću bez odvajanja pigmenata.

Gelasti premazi i završni premazi

Suradnja društava Hatcher Components, EURORESINS i BÜFA

VDL Bus&Coach – održiva mobilnost

Jasne linije, tehnički napredna funkcija, visokokvalitetni materijali te lagana konstrukcija uz nisku potrebu za održavanjem i uštedu goriva odlike su programa putničkih autobusa VDL Bus & Coach. Putnički autobusi u svakoj situaciji pružaju optimalan komfor: od dnevnog izleta sve do dugačkog putovanja u vrhunskoj razini. Gradski i međunarodni autobusi, koje VDL Bus & Coach razvija, proizvode se za međunarodno tržište javnog putničkog prijevoza.

S pogledom na budućnost i u svojem traganju za održivom mobilnošću, VDL Bus & Coach neprestano radi na poboljšanju svojih proizvoda i proizvodnih postupaka. Cilj je svakome omogućiti mobilnost. Pri tome se u središtu pozornosti poduzeća i proizvoda nalazi čovjek. Posebice niska težina autobusa za prigradski prijevoz društva VDL Bus & Coach osigurava optimalne rezultate i najveću dobit za korisnike.

Tako lagano! – uz sustave BÜFA-Foaming Resin Systems

Za gospodarska vozila lagane konstrukcije, kao što su autobusi društva VDL Bus & Coach, idealno su prikladni sustavi od pjenaste smole (BÜFA-Foaming Resin Systems) društva BÜFA. Sustavi od pjenaste smole društva BÜFA pružaju sljedeće aspekte:

- Sigurnost u pogledu zaštite od požara

- Smanjenje težine do 45 %

- Učinkovita i brza mogućnost prerade

- Ekonomične prednosti

- Prvorazredna kvaliteta površine

Za preradu sustava od pjenaste smole BÜFA®-Schaumharzsysteme potrebni su vam, ovisno o željenoj postavci, pjenasta smola BÜFA, vlastita potisna sredstva i peroksid društva BÜFA. Rado ćemo vas savjetovati u vezi s prikladnim proizvodima i odgovarajućom preradom.

Zajednički projekt društava VDL Bus & Coach, OMB i BÜFA

EIKBOOM GmbH – komponente s GFK-om za razne branše

Poduzeće iz Rostocka EIKBOOM GmbH srednje je veliko poduzeće u obiteljskom vlasništvu, a koje je specijalizirano na to da svoje klijente prati od razvoja proizvoda sve do serijske proizvodnje. Komponente s GFK-om društva EIKBOOM upotrebljavaju se u izgradnji vjetroelektrana i rashladnih tornjeva, ali i u okviru provedbe estetskih arhitektonskih rješenja ili tehničkih zadaća s posebnim izvedbama dizajna i strukturama površine.

Društvo EIKBOOM bilo je, u suradnji s drugim poduzećima, aktivno u izgradnji prototipa gondole za prvo njemačko „near-shore” postrojenje tijekom 2005. – u tomu trenutku najveće „offshore” vjetroelektrane na svijetu. Osim toga, proizvođač opskrbljuje industriju proizvodnje vozila, plovila i brodova, namirnica, sportskih sprava i rekreativnih sadržaja te izgradnje postrojenja te ostale branše visokokvalitetnim komponentama od plastike ojačane staklenim vlaknima.

Od stručnjaka, za stručnjake

EIKBOOM kako u otvorenim tako i u zatvorenim postupcima pruža odgovarajuću tehnologiju strojeva i prerade. Kvaliteta se neprestano nadzire u skladu sa zahtjevima norme DIN EN ISO 9001:2015. S pomoću obradnog centra upravljanog CNC-om EIKBOOM svojim klijentima k tomu nudi iznimno preciznu obradu komponenti s posebnim tolerancijama. U području proizvodnje vozila društvo EIKBOOM specijaliziralo se za proizvodnju i isporuku karoserijskih komponenti i unutarnjih elemenata s GFK-om. EIKBOOM zna za prednost plastike ojačane vlaknima u pogledu lagane konstrukcije i oblikovanja te se u pogledu toga pouzdaje u sustav BÜFA®-Tooling:

„Novi, odvodljivi BÜFA®-Conductive Tooling Gelcoat i smole za izradu kalupa BÜFA®-Formenbauharze mogu se prerađivati s lakoćom. Nama je s jedne strane važan sigurnosni aspekt jer se odvodljivim sustavom sprječava iskrenje pri vađenju iz kalupa. S druge strane, sustav osigurava visokokvalitetan rezultat u pogledu površine. Idealna dodana vrijednost.” kaže Meyk Rohde, direktor poduzeća EIKBOOM GmbH.

Sustav BÜFA-Tooling – ekonomičan i odvodljiv

Još bolji alati u još kraćem vremenu i uz iznimno ekonomičan proces: novi sustav BÜFA Tooling revolucionaran je sustav za izradu kalupa na temelju aktualnih saznanja kemije polimera. Sustav BÜFA Tooling sastoji se od sljedećih komponenti:

- 1. odvodljivog gelastog premaza BÜFA®-Conductive-Tooling Gelcoat

- 2. smole 1. sloja BÜFA®-Resin VE 0910

- 3. niskoprofilne alatne smole BÜFA®-Resin VE 7100.

Prerada materijala provodi se postrojenjem za prskanje BÜFA®-Tec Gelcoat-Spritzanlage ES 1 Easy Lift. Uz novi sustav BÜFA®-Tooling uštedjet ćete vrijeme, profitirati od manje upotrebe materijala te ćete čak štititi i okoliš. Uz prvorazredne mehaničke parametre i površine visoke razine sjaja znatno ćete povećati kvalitetu proizvoda. Odvodljivost alata dodatno uvelike pridonosi radnoj sigurnosti.

Ukratko o prednostima sustava BÜFA-Tooling

- Povećana procesna sigurnost

- Sigurno sprječavanje elektrostatičkih naboja i pražnjenja

- Minimizirano prianjanje prašine

- Osjetno kraći ciklusi

- Visokokvalitetne površine komponenti s vidljivo manje neravnina

- Znatno povećana ekonomičnost

BÜFA®-Conductive-Tooling-Gelcoat – uz već poznata svojstva alatnog gelastog premaza – posebice pruža sljedeće prednosti:

- Električna odvodljivost (certifikat TÜV)

- Dodatna sigurnost (upotreba u eksplozivnim zonama 2, 1 i 0)

- Bolja kvaliteta komponenti

- Brža taktna vremena zahvaljujući skraćenim koracima čišćenja

- Produljeni vijek trajanja alata

- Nove mogućnosti za inovativne postupke prerade

- Idealna svojstva prerade

- Visok sjaj i optimizirana stabilnost površine

- Manja potreba za održavanjem kalupa

Gelasti premazi i završni premazi

Zajednički projekt društava Eikboom i BÜFA

Europool – sveobuhvatna usluga za užitak tijekom kupanja

Poduzeće Europool iz Poljske (Mogilno) konstruira bazene s GFK-om te je dugogodišnji klijent društva BÜFA. Europool klijentima nudi sveobuhvatnu uslugu diljem Europe, od proizvodnje bazena sve do njihove montaže, ugradnje, pribora i brze korisničke službe. Proizvodnja bazena obuhvaća različite varijante. Od vrtnih bazena, koji se od početka 2018. mogu nabaviti i u trgovini građevinskom opremom, sve do individualnih, opsežnijih i sofisticiranijih luksuznih rješenja. Za najveću kvalitetu površine bazena Europool upotrebljava BÜFA®-Swim-NPG-Gelcoats u različitim nijansama boja. Ti se gelasti premazi prerađuju u postupku raspršivanja. Također, Europool upotrebljava smolu BÜFA®-Resin VE u postupcima ručnog laminiranja i raspršivanja vlakana.

BÜFA-Swim-NPG Gelcoats oduševljavaju

„Kako bismo svojim klijentima mogli ponuditi profesionalne proizvode najveće kvalitete, već se dugi niz godina pouzdajemo u upotrebu proizvoda društva BÜFA. Visoki standardi kvalitete materijala za preradu društva BÜFA te intenzivna skrb na lokaciji jamstvo su dobre suradnje”, rekao je Krzysztof Rakowski (direktor poduzeća Europool). „Bazeni od plastičnih materijala ojačanih staklenim vlaknima, za čiju je proizvodnju i montažu potrebno znatno manje vremena i novca u usporedbi s bazenima od armiranog betona, k tomu se mogu izvrsno individualizirati.”

Slijedite primjer društva Europool: BÜFA diljem svijeta isporučuje bogat portfelj proizvoda u vezi s temom izgradnje bazena te vam nudi velik izbor individualnih mogućnosti proizvodnje. Također, kao sistemski dobavljač BÜFA nudi odgovarajuće ljepljive smole te odgovarajuću tehnologiju strojeva za mogućnost optimalne prerade.

BÜFA Tec

Korak po korak do optimalne površine

Dva sloja drže bolje, a 3 sloja pogotovo. Ta 3 sloja pridonose optimalnoj površini bazena i pouzdanoj otpornosti na osmozu:

1. Gelasti premaz

Preporučujemo BÜFA®-Swim-NPG (br. art. 752-nijansa) s najvišom otpornošću na osmozu. Temperatura prerade: najviše 35 °C.

2. Barijerni sloj ili smola prvog sloja

Barijerni sloj

Kao barijerni premaz prikladan je BÜFA®-VE-Barriercoat-SV, bež, u kvaliteti raspršivanja (br. art. 722-1966).

Taj dodatni sloj gelastog premaza na bazi vinil-ester smole poboljšava kvalitetu površine i otpornost na osmozu te se stoga uvelike preporučuje.

Smola prvog sloja

Alternativno možete između gelastog premaza i sloja laminata upotrebljavati BÜFA®-Resin VE 0910 (br. art. 700-0910), unaprijed ubrzanu i tiksotropiziranu smolu sa standardnim MEKP otvrdnjivanjem. Ona je idealno prikladna kao smola prvog sloja.

3. Dovršavanje laminata

Za konstruiranje i dovršavanje laminata iza smole prvog sloja najbolje je sredstvo koje se može odabrati SYNOLITE 8388-P-1 (br. art. 770-8388).

Zajednički projekt društava Europool i BÜFA

INTERTEC – zaštita u nepovoljnim uvjetima

INTERTEC je dobavljač jedinstvenih sustava koji pružaju pouzdanu zaštitu za iznimno osjetljive terenske instrumente. Diljem svijeta štite postrojenja koja rade u teškim radnim uvjetima – u arktičkom okruženju, u pješčanoj pustinji, ali i u Europi. Više od pola milijuna takvih zaštitnih sustava INTERTEC danas posvuda pomažu da instrumenti, analitički uređaji, uređaji na radiosignal i radarski uređaji, signalna postrojenja, odašiljači itd. rade besprijekorno i bez rizika.

Opsežna stručnost u području inženjeringa i inovacija, npr. u zaštiti od eksplozija, zaštiti od požara i sigurnosnoj tehnici, učinili su INTERTEC vodećim svjetskim proizvođačem u ovom segmentu.

Individualno prilagodljivi zaštitni sustavi INTERTEC sastoje se od sendvič elemenata od GFK-a s unutarnjim i vanjskim slojevima te jezgrom od PU pjene s toplinskom izolacijom. Oni objedinjuju čvrstoću i krutost te natprosječno dobru zaštitnu funkciju od nepovoljnih uvjeta iz okoline.

BÜFA CONDUCTIVE Gelcoats – savršen timski rad

BÜFA Composites u tu svrhu isporučuje nove i inovativne BÜFA®-CONDUCTIVE Gelcoats, koji se temelje na nano tehnologiji te se stoga odlikuju izvanrednim svojstvima u području odvodljivosti i optimizacije procesa prerade.

„BÜFA®-CONDUCTIVE Gelcoats, tehnološki vrlo napredan materijal, nudi nepobjedive prednosti za proizvodnju zaštitnih sustava u području sa zaštitom od eksplozije (u skladu sa standardima IEC, ATEX, CSA, GOST, Nepsi) te za upotrebu u nepovoljnim uvjetima iz okoline s visokim mehaničkim zahtjevima”, rekao je Walter Gabler, tehnički rukovoditelj u društvu INTERTEC.

„Među svoje klijente ubrajamo gotovo sva najpoznatija svjetska poduzeća iz područja energije, kemijske tehnologije i inženjeringa. Vjeruju nam kada je riječ o zaštiti iznimno osjetljivih instrumenata i kontrolnih uređaja od ekstremnih opterećenja – uz tehnološki napreda kućišta te sustave grijanja ili hlađenja društva INTERTEC.”

Oba poduzeća povezuje suradnja koja traje više od deset godina, a iz koje je proizašao razvoj gelastih premaza BÜFA®-CONDUCTIVE Gelcoats kao zajedničkog pothvata.

Provodljivi, inovativni, varijabilni

Uz proizvode iz linije BÜFA®-Conductive Line nastaju sasvim nove mogućnosti za primjene kod kojih se traži mali električni otpor.

„BÜFA-ISO-Gelcoat-SV provodljiv siva” nova je generacija odvodljivih gelastih premaza u ponudi društva BÜFA. Izvrsna provodljivost postiže se dodavanjem vrlo malih količina CNT-ova s jednom stijenkom. U usporedbi s uobičajenim materijalima na bazi Carbon Blacka, grafita ili ugljičnih vlakana, upotrijebljena količina manja je za čimbenik 300, a u usporedbi sa standardnim CNT-ovima s više stijenki za čimbenik 30. Novom se tehnologijom varijabilno mogu namjestiti otpori u području od 10 na 9 sve do 10 na 2 oma. Na temelju toga proizlaze nove mogućnosti i prednosti.

Optika, prerada i procesna sigurnost

Novi BÜFA-CONDUCTIVE Gelcoats izvana sežu od novih, do sada još nepostojećih nijansi boja sve do prozirnih formula gelastih premaza. Vizualno se nove formule ne mogu razlikovati od običnih, neprovodljivih materijala. Na temelju male doze moguće je postići komponente visoke razine sjaja. Svojstva prerade ostaju očuvana, zahvaljujući čemu se mogu iskoristiti normalni strojevi za preradu. Vrijednosti viskoznosti nalaze se na normalnoj/uobičajenoj razini. Time se jamči znatno bolje odzračivanje u usporedbi s uobičajenim materijalima. Na temelju nižih udjela pigmenata više nema negativnih utjecaja na svojstva otvrdnjivanja. Za jamčenje iznimne procesne sigurnosti moguće je reproducirati vrijednosti odvodnje između komponenti. Precizna raspodjela nano čestica u gelastom premazu jamči uvijek jednake vrijednosti odvodnje.

Ukratko o prednostima proizvoda

- Konstantna, električna provodljivost, prilagodljiva u području od 10 na 9 sve do 10 na 2 oma

- Mogućnost upotrebe za električne grijaće elemente (otporno grijanje)

- Manja koncentracija funkcionalnih dodataka omogućava razne boje

- Dostupno u prozirnoj izvedbi te u raznim bojama

- Antistatička svojstva

- Procesna sigurnost / jednostavna prerada

- Mala viskoznost za optimalnu preradu

Ovdje možete vidjeti mogućnosti primjene cjelokupnog programa društva BÜFA za prerađivače kompozitnih materijala.

Branše

Zajednički projekt društava INTERTEC i BÜFA

Astondoa – strast za morem

Astondoa ima sjedište u mjestu Santa Pola – s pogledom na more i na udaljenosti od svega 10 minuta od zračne luke Alicante. Ondje se na površini većoj od 30 000 m² proizvode jahte duljine do 122 metra.

Strast za proizvodnjom i dizajniranjem jahti započela je već davne 1916. godine. U trećoj je generaciji Astondoa danas u službi sektora rekreativnog jedrenja kao najveće brodogradilište za plovila i jahte u Španjolskoj i jedno od najvećih u Europi. Više od 100 godina iskustva temelj su i jamstvo za trenutačnu snagu u pogledu tehnologije, dizajna i inovacija. Proizvedeno je već više od 3000 brodova, a proizvodni brojevi trenutačno dosežu 100 jedinica godišnje – s modelima i funkcijama za sve vrste upita. Atraktivan dizajn i oprema najsuvremenijom tehnologijom srž su filozofije društva Astondoa, koje se definira glatkim linijama, stilskim izričajem, dekoracijama i optimalnim iskorištavanjem prostora.

Kod proizvodnih postupaka iznimna se vrijednost polaže na sprječavanje emisija i upotrebe tvari štetnih za okoliš.

Astondoa Century 110 – naravno, uz društvo BÜFA

Astondoa gradi brodove koji pobuđuju pustolovni duh, a da pri tome ne žrtvuju nijedan aspekt luksuza ni sofisticiranosti. To je jedinstvena odlika ovog poduzeća.

Povodom 100-godišnje povijesti poduzeća, društvo Astondoa udahnulo je život novoj liniji luksuznih jahti: Astondoa Century. Prvi model ove nove linije jest Astondoa Century 110, jahta dugačka 110 stopa s upravljačkim mostom, ukupnom duljinom od 33,5 i širinom od 7,03 metra. Century 110 samo je jedno od brojnih remek-djela za koje Astondoa već više od 10 godina upotrebljava materijale društva BÜFA. Zbog povjerenja u kvalitetu proizvoda BÜFA® te profesionalnog savjetovanja naših zaposlenika na lokaciji. BÜFA®-Gelcoats i BÜFA®-Bonding Pastes imaju dugogodišnju kvalifikaciju. Za proizvodnju jahte Century 110 upotrebljavali su se BÜFA®-Tooling Gelcoat, Neogel-Gelcoat, BÜFA®-Klebeharz 0051 i 0110 te BÜFA®-Paraffinlösung.

BÜFA ljepljive smole

BÜFA – predodređeni za brodogradnju

Brodogradnja je važno područje upotrebe za plastike ojačane staklenim vlaknima. Pojedinačni dijelovi, cijele palube te cjelokupni trupovi broda za jedriličarske / motorizirane jahte i čamce s motorom proizvode se od visokokvalitetnih dijelova FVK-a. Uslijed neprestana sunčevog zračenja, slane vode i opetovane obrade površine putem vlasnika broda, kvalitete upotrijebljenih gelastih premaza moraju ispunjavati najviše zahtjeve. Karakteristike kao što su postojanost boja, otpornost na osmozu i razina sjaja površine važni su atributi materijala.

Uz kvalitete gelastih i završnih premaza na bazi ISO-a/NPG-a i ISO-a, društvo BÜFA Composite Systems nudi bogat program proizvoda visokokvalitetnih ljepljivih smola. Među njih ubrajaju se visokokvalitetne VE ljepljive smole (npr. za lijepljenje trupa/palube), ljepljive smole za sendvič konstrukcije od pjenastih materijala i balzalovine, univerzalno upotrebljive ljepljive smole (za lijepljenja drva, metala i FVK-a) te zbilja posebna rješenja (npr. „tekuće staklene prostirke” za sprječavanje nastanka zračnih džepova ispod gelastog premaza).

Ovdje možete vidjeti mogućnosti primjene cjelokupnog programa društva BÜFA za prerađivače kompozitnih materijala.

Zajednički projekt društava Astonda i BÜFA