dobry przykład

-

> Zastosowania

Co mówią nasze studia przypadków?

Produkty BÜFA są sprawdzone w praktyce i przekonujące

Jesteśmy jednym z wiodących europejskich projektantów i producentów specjalnych żywic reaktywnych – i jedynym dostawcą systemów z własną technologią maszynową.

Szukasz pełnej oferty żelkotów, topkotów, żywic, wysokowydajnych klejów, reagentów, systemów do budowy form i ochrony przeciwpożarowej dla każdego obszaru zastosowania? Szukasz partnerów z zaangażowaniem i nieporównywalną wiedzą? W takim razie trafiłeś we właściwe miejsce.

Przekonaj się sam! Na naszych stronach prezentujących studia przypadków możesz znaleźć więcej informacji o naszych innowacyjnych rozwiązaniach i zastosowaniach oraz przeczytać, co nasi klienci mają o nich do powiedzenia.

BÜFA®-Firestop Fire Retardant Systems

As part of a new sustainable solution for the market, BÜFA Composite Systems is proud to showcase a cutting-edge-driver desk at Innovation Planet, manufactured by BKT.

This innovative product utilizes BÜFA®-Firestop-Gelcoat-S 320 in combination with BÜFA®-Firestop S 400 (rPET-based), highlighting a commitment to both sustainability and performance.

BÜFA®-Firestop-Gelcoat-S 320: One Gelcoat for All Requirements!

The BÜFA®-Firestop-Gelcoat-S 320 represents the latest advancement from BÜFA Composite Systems, specifically engineered to meet the stringent requirements of HL3 classification under EN 45545-2, even when painted. Prioritizing both environmental responsibility and safety, this gelcoat is styrene-free, melamine-free, and halogen-free.

Beyond its sustainable composition, the BÜFA®-Firestop-Gelcoat-S 320 delivers exceptional performance, offering the highest Heat Deflection Temperature (HDT) and the lowest Maximum Average Heat Release (MAHRE) available on the market. This unique combination of safety, sustainability, and superior technical properties sets a new benchmark in the industry. To deliver a fully sustainable solution, BÜFA Composite Systems has developed an innovative vacuum infusion resin based on rPET: the BÜFA®-Firestop S 400.

In combination with BÜFA®-Firestop-Gelcoat S 320, this advanced resin not only supports environmental responsibility by incorporating recycled materials but also meets the highest standards for safety and performance.

This system is already certified as HL3 for R1, F7, and R17. In case of any questions, please refer to our fire retardancy experts at BÜFA Composite Systems.

Teamwork: Together we are Strong!

For the production of glass fiber reinforced plastic components, hand lay-up is a simple and widely used process. The hand lay-up process can be used to produce very large and complicated parts, such as machine housing, covers, or even driver's desks. However, this process is also very labor-intensive, thus producing high costs and also creating problems in reproducibility and series production.

Compared to the simple hand lay-up process, the Resin Transfer Moulding (RTM) process offers improved component quality. In addition, the process brings further advantages in terms of automation, such as efficient processes, fast cycle times, high reproducibility, and greater accuracy in the component geometry.

The challenges of the process change from manual laminate to the vacuum infusion process have been taken up by the company BKT (Braunschweiger Kunststofftechnik). Experience in the professional production of composite components is well available here because as a company in the plastics industry, BKT has been producing and supplying well-known customers worldwide for almost 20 years, including those in the rail vehicle, bus, commercial vehicle, special vehicle construction, amusement park, and medical technology sectors.

Effective fire redardant systems are essential wherever large numbers of people are gathered in a small space or where particularly valuable materials have to be protected. In the rail transport, automotive, or commercial vehicle sectors, strict standards must be adhered to. The portfolio of BÜFA®-Fire Retardant Systems is very comprehensive and, thanks to decades of experience, particularly optimized to the needs of the user. The BÜFA®-Portfolio includes optimally matched high-tech GRP systems for maximum lightweight construction, outstanding mechanics, and maximum fire protection.

Implementation

For Siemens Mobility GmbH, the company produces BKT driver's desks for the Desiro HC from the high-performance, modern, and environmentally friendly Desiro train family in the Light RTM Process using the BÜFA®-Firestop Gelcoat GC S 285 and the resin BÜFA®-Firestop S 425. The glass content is approx. 50% (by weight). By covering the mould and counter mould with gelcoat, the desk is also protected against fire on the inside surface as well. By now, this process has become standard at Siemens.

Braunschweiger Kunststofftechnik offers its customers a wide range of services for the development and production of high-quality composite components made of fiber-reinforced plastics. From consulting, design, and construction of the model and mold making to assembly, painting, and logistics. The components are produced using innovative and state-of-the-art manufacturing processes and meet the highest quality standards in compliance with the standards required for each industry.

Finally, a worthwhile look at the gelcoat: BÜFA®-Firestop Gelcoat S 285 delivers the highest fire protection for rail vehicles and is also characterized by increased flexibility and low emission and shrinkage tendencies.

With BÜFA's flame-retardant gelcoats, even layer thicknesses as thin as 800 μm, the strictest fire protection requirements of EN 45545-2 according to HL3 can be achieved (in combination with one of the proven BÜFA®-Firestop Resins).

Customer Testimony

"Converting the main components of the control panel and sun visor from the originally planned hand laminate to the RTM-process has been a particular challenge for BKT, as the limits of the process we were previously familiar with had to be pushed back significantly due to the geometry of the components. The originally planned two-piece sun visor is now produced in one piece, i.e. 'in one shot'. The control panel was very demanding for our mold making department, especially due to the high side walls with the long flow paths. We now achieve reproducibility in the fitting accuracy and weight consistency of the finished products that were previously hardly thought possible. We decided in favor of the BÜFA®-Fire Retardant System because it has already proven itself in previous projects with high requirements for the RTM-process."

Ralf Litzius,

Plant Manager BKT

Meet our expert

Joe Mardoukh

Market Segment Manager - Fire Retardant Products

Phone +49 4402 975395

Mobile +49 160 96967349

joe.mardoukh@buefa.de

Additional Insights from the ID Buzz Project

Practice-Oriented Training

The project demonstrates how young employees are actively involved in innovative development processes. Working side by side with experienced engineers on the tailgate's development, they learn cutting-edge manufacturing techniques, fostering knowledge transfer and enhancing the company's innovative potential.

Innovative Manufacturing Approaches

In addition to technical execution, the focus is on employing sustainable technologies. The use of vacuum infusion combined with bio-based materials shows how modern production processes can produce resource-efficient and high-performance components.

Sustainability and Future Perspectives

The project emphasizes the use of sustainable materials – such as bio-based resins and natural fibers – and underscores the commitment to establish environmentally friendly technologies in automotive production. It illustrates that pioneering concepts for the next generation of mobility are being developed today.

Economic and Ecological Benefits

Optimized processes and reduced rejection rates help lower production costs. The use of renewable raw materials decreases the CO₂ footprint and promotes a greener value chain.

Comprehensive Process Support

BÜFA supports customers from the initial idea through to the final product, including material selection, process optimization, quality assurance, and training.

Long-Term Benefits

With increasing demands for sustainability and efficiency in the automotive industry, the project demonstrates how these goals can be realized in practice today.

Sustainable Mobility

The ID Buzz Tailgate combines state-of-the-art manufacturing technologies with the use of renewable raw materials. It is being developed as part of an innovative VW project at Volkswagen Commercial Vehicles (VWCV) in Hannover. The ID Buzz is recognized as the first fully electric van for families and businesses in Europe – making it the perfect platform to bring forward pioneering ideas for sustainable mobility.

BÜFA has developed a portfolio of bio-based resins and complementary composite solutions that offer a reduced CO₂ footprint while meeting high technical standards. This results in a component that leads in both aesthetics and mechanical performance, significantly reducing its environmental impact.

Manufacturing Process: Vacuum Infusion

Precision Processing

The vacuum infusion process enables precise resin impregnation of the fiber layers. Using controlled vacuum pressure, the resin is evenly distributed, minimizing air entrapment and ensuring a flawless bond.

Optimal Material Integration

Excellent fiber wetting and targeted additive incorporation allow for precise adjustment of processing parameters. This results in a highly robust and durable composite that meets the demands of modern automotive components.

(Refer to BÜFA®-ECO-Resin UP 6889 biobased – technical data and processing guidelines; see also Gelcoat data.)

Detailed Material Components

1. Bio-based Resin: BÜFA®-ECO-Resin UP 6889 biobased

- An unsaturated polyester resin dissolved in styrene, with a certified bio-based content of 70%.

- Pre-accelerated, non-thixotropic, with moderate reactivity and a viscosity of approximately 1100 - 1300 mPa.s (at 20°C).

- Gel time: 50 - 60 minutes; Cure time: 60 - 75 minutes.

- Suitable for hand lay-up, RTM, and infusion processes, and can also be used with natural fibers.

2. Gelcoat: BÜFA®-NPG-Gelcoat-S transparent clear N°4

- Based on an unsaturated ISO/NPG polyester resin dissolved in styrene, this gelcoat provides a highly aesthetic, transparent finish.

- Protects the substrate from weathering and chemical stresses.

- Offers excellent processing properties with a short gel time (approximately 9 - 15 minutes) and cure time (20 - 25 minutes).

3. Fiber Layers

a) Top Layer – FlaxDry BL550

- A woven reinforcement made of 100% European flax (550 g/m²).

- Provides high tensile strength (approximately 65 - 67 MPa) and a Young's modulus of about 7 - 8 GPa.

- Contributes significantly to external stability and visual quality while supporting sustainable material usage.

b) Bottom Layer – FibriMat F450

- A needle-punched non-woven mat made of flax fibers (450 g/m²).

- Offers a balanced combination of tensile strength (approximately 45 - 47 MPa) and flexibility (Young's modulus around 5 - 6 GPa).

- Ensures even resin distribution during the infusion process and enhances structural integrity.

Component Integration

During production, the gelcoat is first applied as a protective and visually appealing outer layer. The two fiber layers are then integrated as follows:

- FlaxDry BL550 (Top Layer): Provides external stability and a high-quality surface finish.

- FibriMat F450 (Bottom Layer): Enhances structural strength and ensures an optimal bond.

The bio-based resin permeates both fiber layers, creating a highly robust and thermally stable composite that meets the demanding requirements of modern automotive components.

Conclusion

By using sustainable materials and creative design solutions, the trainees impressively demonstrated how tradition and innovation can be harmoniously combined in the ID. Buzz Green can be harmoniously combined. This project shows how environmentally friendly approaches can be put into practice in the automotive industry.

Contact

Meet our expert:

Dipl.-Ing. (FH) Sven Glaser

Productmanager Specials & New Business

Phone +49 4402 975 433

Mobile +49 1712126391

sven.glaser@buefa.de

Zrównoważone formulacje na bazie rPET do wysokiej jakości części samochodowych

AOC i BÜFA wsparły firmę Quantum Mouldings w produkcji wysokiej jakości modułów dachów podnoszonych do kamperów. Wykorzystano nowe żywice BÜFA®-Resin UK UP 1033 RTM (czarna) i BÜFA® Resin UK UP 1027 RTM (biała) w połączeniu z żelkotami z serii BÜFA®-Neogel3000. Stosowanie formulacji na bazie rPET zapewnia nie tylko wytrzymałość mechaniczną i doskonałą estetykę części, ale także pomaga zmniejszyć ślad środowiskowy – cechę, która jest wysoko ceniona przez klientów i konsumentów.

Quantum Mouldings jest uznanym producentem komponentów kompozytowych stosowanych w sektorach motoryzacyjnym, transportowym, przemysłowym, morskim i oznakowania. Firma specjalizuje się w średnich seriach produkcyjnych, zazwyczaj od 1 500 do 5 000 części rocznie. Zakład w Kidderminster (Wielka Brytania) wykorzystuje kilka technik przetwarzania kompozytów, w tym RTM, laminowanie ręczne i natryskiwanie. Quantum Mouldings ma reputację dostawcy wysokiej jakości części, które są produkowane z wysoką dokładnością i stabilnością wymiarową.

Wymagania wydajnościowe

Jednym z produktów wytwarzanych przez Quantum Mouldings jest moduł dachu podnoszonego używany na rynku wtórnym do konwersji konwencjonalnych vanów różnych marek na kampery. Części optyczne muszą łączyć doskonały kolor i wykończenie powierzchni z wysoką integralnością mechaniczną i trwałością.

"W gorące lata części mogą się nagrzewać do ponad 80°C, szczególnie jeśli mają ciemny kolor," wyjaśnia Mark Young, dyrektor generalny Quantum Mouldings. "Dlatego bardzo ważne jest, aby części nie ulegały deformacji i zachowywały swój kształt, gdy są wystawione na działanie ciepła. Ponadto rozszerzalność cieplna powinna w przybliżeniu odpowiadać rozszerzalności stali okolicznych części dachowych."

Wytrzymałość przetwarzania

Do tej wymagającej aplikacji firma wykorzystuje kombinację BÜFA®-Resin UK UP 1033 RTM (czarna) i BÜFA®-Resin UK UP 1027 RTM (biała), formulację na bazie przetworzonego PET używaną do RTM i infuzji próżniowej, oraz żelkoty z serii Neogel®-3000 firmy BÜFA. Quantum Mouldings odkryło, że żywica charakteryzuje się niskim skurczem, co skutkuje małym wypaczeniem i dobrą przewidywalnością wymiarową podczas przetwarzania.

"Zauważyliśmy, że BÜFA®-Resin UK UP 1033 RTM i BÜFA®-Resin UK UP 1027 RTM mają niższą egzotermię niż produkty, których używaliśmy w przeszłości. Przyczynia się to do dłuższej żywotności narzędzi, co ma pozytywny wpływ na oszczędność kosztów i dostępność narzędzi," dodaje Mark Young. "W porównaniu do żywic DCPD, części mogą być łatwiej i szybciej wyjmowane z formy. Elastyczność utwardzania żywicy za pomocą różnych typów i stężeń nadtlenków pozwala nam używać tego produktu w formach o różnych rozmiarach i złożoności."

Lepsza wydajność w obszarze zrównoważonego rozwoju

Produkty BÜFA®-Resin UK UP 1033 RTM i BÜFA®-Resin UK UP 1027 RTM są oparte na przetworzonym PET, pochodzącym głównie z odpadów pokonsumenckich. Na każdą tonę produktu wykorzystuje się około 4 200 zużytych butelek PET, zapewniając efektywne ponowne wykorzystanie cennego surowca. Produkty zostały również certyfikowane przez Lloyd's dla neutralnej wersji Synolite 4600-G-1.

"Obserwujemy duże zainteresowanie naszych klientów wykorzystaniem tych formulacji na bazie rPET do ich części kompozytowych," komentuje Fons Harbers, wiceprezes ds. marketingu i sprzedaży w AOC EMEA. "Mimo że produkcja produktów na bazie rPET wymaga więcej wysiłku i dodatkowych etapów procesu, wierzymy, że jest to warte zachodu i pomaga zmniejszyć ślad węglowy produktów naszych klientów."

"Z przyjemnością pracujemy jako zespół z Quantum Mouldings i AOC, aby produkować części z równowagą między wydajnością a jakością przy konkurencyjnym koszcie systemu," mówi Eddie Putwain, dyrektor generalny BÜFA Composites UK. "Popyt na niezawodne, przyjazne dla środowiska produkty będzie nadal rósł w nadchodzących latach. Dlatego jesteśmy gotowi pomóc naszym klientom podjąć duże kroki w celu poprawy wydajności w zakresie zrównoważonego rozwoju."

Strona internetowa: quantummouldings.co.uk

Najwyższa odporność na temperaturę i skuteczna ochrona przeciwpożarowa

Sukces w projekcie Velaro Egipt firmy Siemens

Wymagania wobec pojazdów szynowych stale rosną, szczególnie jeśli chodzi o odporność termiczną stosowanych materiałów przeciwpożarowych. W przypadku elementów dachowych narażonych na silne promieniowanie słoneczne, warunki te stanowią duże wyzwanie, zwłaszcza w połączeniu z ciemnymi powłokami lakierniczymi. Dokładnie tym wymaganiom sprostała firma BKT GmbH w ramach prestiżowego projektu Velaro Egipt firmy Siemens.

Wyzwanie: Ekstremalne temperatury i skuteczna ochrona przeciwpożarowa

W ramach projektu Velaro Egipt firma BKT GmbH opracowała i wyprodukowała różne elementy dachowe oraz pulpit maszynisty pociągu. Biorąc pod uwagę ekstremalne warunki klimatyczne, na które te komponenty będą narażone, kluczowe było, aby materiały wykazywały odporność na temperaturę do 80 °C. Ponadto niezbędna była skuteczna ochrona przeciwpożarowa, zwłaszcza w obszarach, gdzie wiele osób gromadzi się na małej przestrzeni. Te wymagania stanowiły nie tylko wyzwanie technologiczne, ale także strategiczne. Kluczowe znaczenie miała tutaj partnerska współpraca z firmą BÜFA Composite Systems jako dostawcą, aby zapewnić najlepszy możliwy wybór materiałów i rozwiązań w zakresie ochrony przeciwpożarowej.

Rozwiązanie: Indywidualny dobór materiałów, precyzyjna produkcja i skuteczna ochrona przeciwpożarowa

W ścisłej współpracy z BÜFA Composite Systems, BKT GmbH postawiła na innowacyjne materiały i najnowocześniejsze techniki produkcyjne. Do elementów dachowych zastosowano wysokowydajny materiał BÜFA®-Firestop 8175-W-1 w procesie laminowania ręcznego, który BÜFA Composite Systems dostarczyła specjalnie na potrzeby tego projektu. Na zewnętrznej stronie użyto lakieru BÜFA®-Firestop Gelcoat S 285, a na wewnętrznej stronie zastosowano nielakierowany BÜFA®-Firestop Topcoat S 270. Konstrukcja włókien składała się z maty i tkaniny szklanej, co zapewniało optymalne połączenie wytrzymałości, odporności na temperaturę i ochrony przeciwpożarowej.

W portfolio BÜFA znajdują się idealnie dopasowane, zaawansowane technologicznie systemy GFK, które zapewniają maksymalną lekkość konstrukcji, doskonałe właściwości mechaniczne i najwyższą ochronę przeciwpożarową. Systemy te zostały opracowane specjalnie, aby sprostać surowym wymaganiom nowoczesnego przemysłu pojazdów szynowych. Firma BKT (Braunschweiger Kunststofftechnik) podjęła wyzwanie przejścia z procesu laminowania ręcznego na metodę infuzji próżniowej, mając bogate doświadczenie w profesjonalnej produkcji komponentów kompozytowych. Jako przedsiębiorstwo z branży tworzyw sztucznych, BKT od 20 lat produkuje i dostarcza na całym świecie renomowanym klientom m.in. z sektorów pojazdów szynowych, autobusów, pojazdów użytkowych, pojazdów specjalnych, parków rozrywki i techniki medycznej.

Aby zapewnić kwalifikację materiałów, przeprowadzono kompleksowe badania wytrzymałości na rozciąganie i zginanie w temperaturze 80 °C. Uzyskane wartości stanowiły podstawę do kolejnych obliczeń metodą elementów skończonych (FEM), które potwierdziły, że dzięki zastosowaniu BÜFA®-Firestop 8175-W-1 dostarczonego przez BÜFA Composite Systems można osiągnąć Tg-onset według normy ISO 6721-5 powyżej 80 °C. Ponadto materiał został przetestowany pod kątem właściwości przeciwpożarowych i spełnił rygorystyczne wymagania projektu.

Wynik: Kamień milowy dla BKT GmbH

Dla BKT GmbH był to pierwszy projekt, w którym podjęto tak kompleksowe działania w celu zapewnienia odporności materiałów na temperaturę i ochrony przeciwpożarowej. Ścisła współpraca z BÜFA Composite Systems w znacznym stopniu przyczyniła się do tego, że projekt Velaro Egipt w imponujący sposób pokazał, iż również w sektorze kolejowym można spełnić najwyższe wymagania dotyczące odporności na temperaturę i ochrony przeciwpożarowej.

Początek zrównoważonego żeglarstwa

Historie sukcesu stanowią różnicę między stagnacją a postępem. W czasach, gdy odpowiedzialność za środowisko i innowacje odgrywają coraz ważniejszą rolę, BÜFA Composite Systems jako dostawca specjalistycznych żywic poliestrowych i KHULULA jako pionier zrównoważonego postępu w żeglarstwie połączyły siły.

Wiosną 2022 roku KHULULA zaprezentowała Eco_Optimist - bardzo niezwykłą łódź i pierwszą w swoim rodzaju, wykonaną głównie z materiałów odnawialnych i pochodzących z recyklingu. Wizjonerami tego przyjaznego dla środowiska Optimista są Simon Licht i Holger Ambroselli z KHULULA. Ich koncepcja doprowadziła do stworzenia Eco_Team Race Germany, pierwszej na świecie zrównoważonej i przejrzyście udokumentowanej serii sportowej dla dzieci. Długi czas trwania i intensywne użytkowanie w ramach tych wyścigów podkreśla rzeczywistą wydajność łodzi.

Firma BÜFA Composites dostarczyła żywicę organiczną, len jako naturalne włókno wzmacniające i mocny rdzeń warstwowy wykonany z przetworzonego PET, który stanowił podstawę projektu. Simon Licht z KHULULA pochwalił kluczowe wsparcie ze strony BÜFA, które stanowiło podstawę dla ekologicznej łodzi i wspierało wysiłki KHULULA na rzecz zrównoważonych innowacji w żeglarstwie.

Realizacja Eco_Optimist została przeprowadzona profesjonalnie przez Tobiasa Schadewaldta i jego zespół z Jade Yachting. Potwierdzono dobrą i nieskomplikowaną obrabialność materiałów dostarczonych przez BÜFA Composites w procesie zamkniętym, co przyczyniło się do wydajnej i precyzyjnej produkcji łodzi. Produkcja w Niemczech i wykorzystanie europejskich akcesoriów pozwoliło uniknąć długich wysyłek zagranicznych.

Rezultatem jest przyjazny dla środowiska Opti wykonany z kompozytów włóknistych z hydrolizą i ochroną przed promieniowaniem UV, który składa się w 90% z surowców odnawialnych i materiałów pochodzących z recyklingu. BÜFA zapewniła wsparcie nie tylko w zakresie swoich produktów, ale także w fazie produkcji, ponieważ pierwszy prototyp został wyprodukowany w BÜFA Composites w dziale technologii aplikacji. Rezultat pokazuje, że zrównoważony rozwój i wydajność mogą iść w parze.

Integracja bio-żywic, wzmocnień z włókien naturalnych i rdzeni warstwowych PET z recyklingu jako zrównoważonych pojedynczych komponentów lub jako części holistycznego zrównoważonego systemu otwiera ekscytujące perspektywy na przyszłość. Rozwiązania te mogą ustanowić nowe standardy w zakresie przyjazności dla środowiska i wydajności w różnych branżach. Przyszłość wygląda obiecująco, ponieważ coraz więcej firm poszukuje zrównoważonych rozwiązań, aby ich produkty i procesy były bardziej przyjazne dla środowiska.

Sprostaj poważnym wyzwaniom!

Energetyka wiatrowa jest niewątpliwie jedną z najszybciej rozwijających się branż na świecie. Globalna moc zainstalowana tej czystej technologii wynosi ponad 650 GW. A potencjał ten ciągle rośnie wraz z powstawaniem nowych rynków.

Wraz ze wzrostem potencjału rosną wymagania dotyczące ochrony przeciwpożarowej, żywotności, wydajności i obszarów zastosowania: turbina wiatrowa powinna wytrzymać od 20 do 30 lat i działać we wszystkich strefach klimatycznych (na lądzie i na morzu). Stanowi to poważne wyzwanie dla materiałów i konstrukcji.

W związku z tymi wyzwaniami wybór produktu staje się decydującym elementem planowania i rozwoju.

BÜFA Composite Systems oferuje odpowiednie produkty i systemy dla energetyki wiatrowej, które spełniają wymagania i rosnące obciążenia. Dzięki swojej obszernej wiedzy nasi eksperci branżowi z przyjemnością służą poradą we wszystkich kwestiach związanych z wyborem i przetwarzaniem materiałów.

Nasi klienci produkują elementy dla głównych producentów turbin wiatrowych. Wspólnie tworzymy rozwiązania. Skontaktuj się z nami!

Kompozyty specjalne wysokiej jakości

Nasza oferta produktów obejmuje innowacyjne kompozyty specjalne spełniające najwyższe wymagania jakościowe w zakresie właściwości mechanicznych, elastyczności i ochrony przeciwpożarowej.

Oferta BÜFA®-Klejów żywicznych zawiera optymalne produkty, spełniające indywidualne wymagania przy klejeniu łopat wirników. Są one szczególnie odpowiednie do klejenia laminatów narażonych na duże obciążenia dynamiczne w szerokim zakresie temperatur.

POŁĄCZENIA KLEJOWE DO ŁOPAT WIRNIKÓW

Średnica wirników turbin elektrowni zainstalowanych w Niemczech w 2019 roku wynosiła przeciętnie 119 metrów, wysokość umieszczenia piasty 133 metry, a wysokość całkowita 193 metry. Jakość łopaty wirnika zależy od niezawodności wielu połączeń klejowych. Do łączenia skorup i żeber wymagane są grube spoiny klejowe, przy czym materiał nie może spływać po pochyłych ścianach.

Ponadto istnieją również wysokie wymagania dotyczące odporności na temperaturę (od -40°C do +60°C) i wytrzymałości mechanicznej (brak pęknięć).

BÜFA®-Kleje żywiczne są oparte na elastycznych żywicach winyloestrowych, dzięki czemu są elastyczne nawet w zmiennych temperaturach. Jednocześnie imponują doskonałą wytrzymałością – także na pionowych powierzchniach. Przetwarzanie może odbywać się zarówno ręcznie, jak i za pomocą odpowiednich systemów dozujących BÜFA Tec.

ŻELKOTY, TOPKOTY I ŻYWICE DO ŁOPAT WIRNIKÓW, OBUDÓW MASZYN (GONDOL) I OSŁON PIAST

Łopaty wirników, obudowy maszyn i osłony piast są narażone na ciągłe działanie czynników otoczenia, takich jak wilgoć, światło, temperatura, uderzenia piorunów i obciążenia udarowe. Wymaga to wysoce elastycznych materiałów o dobrej odporności na uderzenia.

W zależności od metody produkcji i późniejszego zastosowania elementów, polecamy produkty z naszej szerokiej oferty BÜFA®-Żelkotów, np:

Z bardzo dobrymi parametrami odporności na warunki atmosferyczne:

BÜFA®-Standard Żelkoty

W szczególności do powłok wnętrza gondoli:

BÜFA®-Firestop Żelkoty/Topkoty

Do laminatów z wymogami wysokiej wytrzymałości mechanicznej:

BÜFA®-RTM-/Żywice do wtrysku

REFISA – specjalista w dziedzinie pojazdów szynowych

REFISA jest firmą z ponad 30-letnim doświadczeniem w produkcji części poliestrowych, stanowiącą wzór w branży pojazdów szynowych i specjalizującą się głównie w sektorze pojazdów szynowych. Obecnie firma produkuje elementy dla wiodących krajowych i europejskich producentów kolejowych. REFISA wyprodukowała ponad 2500 kompletnych przodów do pociągów metra i tramwajów, przy rocznym tempie produkcji wynoszącym obecnie 150-200 sztuk. Firma posiada 4 nowoczesne centra produkcyjne o powierzchni 14 000 m², z których 3 znajdują się w miejscowości Lleida (Hiszpania) i okolicach, a także własny zakład produkcyjny w Serbii, skąd obsługiwani są klienci z Europy Środkowej.

W poszukiwaniu najlepszej ochrony przeciwpożarowej

Jeszcze zanim europejska norma EN 45545 dotycząca ochrony przeciwpożarowej i przeciwdymnej w transporcie kolejowym stała się obowiązkowa, REFISA prowadziła poszukiwania produktów, które mogłyby zastąpić żywice fenolowe stosowane w produkcji części z włókna szklanego.

„Zgodnie uznaliśmy, że naszym zobowiązaniem powinno być stosowanie systemów żywic i żelkotów, które nie tylko eliminują toksyczność, ale także spełniają nowe przepisy”, mówi REFISA. „Po przetestowaniu kilku różnych opcji na rynku bez większego sukcesu, w końcu znaleźliśmy BÜFA®-Firestop Żelkot Serie S 270 z technologią pęcznienia, która pozwoliła nam połączyć ją z różnymi żywicami, a także z procesami laminowania ręcznego i infuzji”.

BÜFA®-Firestop S 285-SV – pęczniejący, przyspieszony, ognioodporny

Obecnie REFISA stosuje najnowszą generację żelkotów pęczniejących, BÜFA®-Firestop S 285-SV: przyspieszony, ognioodporny żelkot opracowany do zastosowań wymagających najwyższej ochrony przeciwpożarowej w transporcie kolejowym.

REFISA wyjaśnia: „Jest to bezhalogenkowy, pęczniejący, trudnopalny żelkot na bazie nienasyconej żywicy poliestrowej, który został opracowany do aplikacji natryskowej i umożliwił nam ujednolicenie trudnopalnych żelkotów w naszej firmie do produkcji ręcznej, a także metodą infuzji i RTM-Light.

BÜFA®-Firestop Żelkot S 285-SV to bardzo wszechstronny, łatwy do natryskiwania żelkot, który utwardza się również w niskich temperaturach.

Używamy tego żelkotu w połączeniu z różnymi BÜFA®-Firestop-Żywicami do produkcji różnych części w całej Europie, takich jak dachy, rynny i przody pociągów metra i tramwajów, a także podwozi pociągów szybkobieżnych, w których wymagania dotyczące ognia i dymu oraz ich zachowania podczas testów obciążeniowych są bardzo restrykcyjne”.

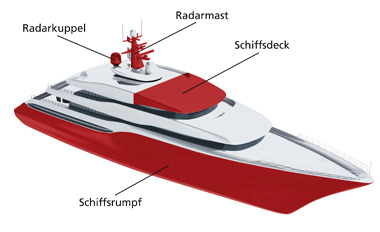

Superjacht Astondoa AS8 – morskie arcydzieło

Najnowszy superjacht AS8 z hiszpańskiej stoczni Astondoa majestatycznie i lekko unosi na wodzie. To arcydzieło nowoczesnego stylu przemierza morza od października 2020 roku. Przy długości 25,25 metra jest to największy nowy jacht marki Astondoa z serii z pomostem nawigacyjnym, łączący w sobie estetykę i sportową funkcjonalność.

Aby zapewnić optymalną wytrzymałość i trwałość, kadłub tej lekkiej łodzi jest wykonany z laminatu z włókna szklanego ze wzmocnieniem z Kevlaru®. Aby chronić tę podstawową konstrukcję i umożliwić AS8 i jego braciom żeglowanie po morzach przez wiele lat, trzeba produktów o wyjątkowej jakości. Hiszpańska stocznia Astondoa jest przekonana o jakości specjalnych materiałów kompozytowych BÜFA, które są używane do budowy superjachtów od ponad 10 lat, oraz profesjonalnego doradztwa naszych pracowników na miejscu.

Morska jakość: BÜFA®-Żelkoty i kleje żywiczne

Przy budowie AS8 firma Astondoa – oprócz szerokiej gamy żywic klejowych BÜFA – zdecydowała się na żelkoty BÜFA o niskiej zawartości styrenu. Wyróżniają się one doskonałą odpornością na warunki atmosferyczne i świetnymi właściwościami przetwarzania oraz bardzo dobrymi właściwościami mechanicznymi.

Zalety BÜFA®-Żelkotów w skrócie

- Niska emisja styrenu

- Bardzo dobre właściwości przetwarzania

- Powierzchnie wysokiej jakości

- Wyjątkowa odporność na warunki atmosferyczne

- Doskonałe właściwości mechaniczne

Wszechstronność BÜFA®-Klejów żywicznych

Astondoa BÜFA wykorzystała różne rodzaje klejów żywicznych, aby spełnić różnorodne i indywidualne wymagania:

- Kleje żywiczne VE (np. do klejenia kadłuba/pokładu)

- Kleje żywiczne do konstrukcji warstwowych (np. do klejenia pianek lub balsy)

- Uniwersalne kleje żywiczne do klejenia drewna, metalu i FRP

- Specjalne rozwiązania zapobiegające powstawaniu wtrąceń powietrza za żelkotem

Zainteresowało Cię, jak to wszystko wygląda w efekcie końcowym? To zaczerpnij wizualnie smaku morskiego stylu życia i obejrzyj pierwsze wodowanie kadłuba AS8? Więcej informacji znajdziesz na stronie www.astondoa.es

Wspólny projekt Astonda i BÜFA

Pionier w przemyśle kompozytowym

LLC „Composite Group” jest obecnie jedną z wiodących prywatnych firm w Rosji w przemyśle kompozytowym. Firma produkuje między innymi panele przeciwpożarowe dla branży budowlanej, kolejowej i pojazdów użytkowych oraz dla urządzeń technologicznych.

Firma stale opracowuje również nowe sposoby wykorzystania produktów kompozytowych o nowych właściwościach i obszarach zastosowań. Na przykład: panele warstwowe z włókna szklanego, panele z wbudowanymi grzałkami polimerowymi, produkty oparte na natryskiwanym „sztucznym kamieniu”, odporne na środki chemicznie zbiorniki o złożonych kształtach i właściwościach fizyko-mechanicznych i wiele innych.

Stacja benzynowa w lodzie

W 2018 roku LLC „Composite Group” stanęła przed wyzwaniem wyprodukowania kopuły z włókna szklanego z użyciem pomarańczowego żelkotu (BÜFA®-ISO-Żelkot 3000). Została ona zaprojektowana w celu ochrony entuzjastów sportów zimowych przed wiatrem i zimnem podczas tankowania skuterów śnieżnych oraz tymczasowego przechowywania paliwa. Podczas zimowania 64. „Rosyjskiej Ekspedycji Antarktycznej” na stacji Wostok przeprowadzono pierwsze naukowe testy klimatyczne takiej kopuły z włókna szklanego. Kopuła została zainstalowana na powierzchni pokrytej śniegiem, aby ocenić wpływ surowych warunków klimatycznych Antarktydy na ten materiał.

BÜFA®-ISO-Żelkot 3000 stawia czołu ekstremalnemu zimnu i promieniowaniu UV

W miesiącach letnich (luty-kwiecień 2019 r.) kopuła była narażona na silne promieniowanie ultrafioletowe („dziura ozonowa”), wpływ niskich temperatur (średnia temperatura -74°C i minimalna -82°C), a w miesiącach zimowych na działanie ścierane ostrych płatków śniegu przy wietrze o prędkości do 20 m/s. Według S.F. Vasyutkina, dyrektora generalnego „Composite Group” LLC, informacje zwrotne od rosyjskich naukowców wskazują, że materiał kompozytowy kopuły z zastosowaniem powłoki żelkotowej BÜFA®-ISO-Żelkot 3000 przetrwał wszystkie wymienione powyżej czynniki bez zewnętrznych zmian w materiale, włącznie ze stopniem połysku. Kopuła będzie nadal używana przez personel stacji Vostok podczas długoterminowego testu odporności na niskie temperatury i silne promieniowanie UV.

Zalety produktu BÜFA®-ISO-ŻELKOT 3000

Asortyment BÜFA obejmuje różnorodne żelkoty do szerokiego zakresu zastosowań. Jako wiodący europejski dostawca żelkotów, BÜFA stale inwestuje w dalszy rozwój swojej palety produktów. BÜFA®-ISO-Żelkot 3000 wyróżnia się wieloma zaletami.

Zalety w skrócie

- Wyjątkowa wierność kolorów

- Odporność na promieniowanie UV

- Najwyższa odporność na warunki atmosferyczne bez utraty wysokiego połysku

- Zgodność z REACH

- Możliwa aplikacja ręczna i natryskowa

- Dostępne jakości: żelkoty i topkoty

W przypadku aplikacji ręcznej (BÜFA®-ISO-Żelkot 3000-H), aplikacja może być przeprowadzona w jednym kroku ze względu na wyższą lepkość przetwarzania (w porównaniu do 3000-S). BÜFA®-ISO-Żelkot 3000-S (aplikacja natryskowa) przekonuje wysoką stabilnością bez wytrącania pigmentu.

Żelkoty i topkoty

Welcome to Hatcher

Hatcher Components Ltd specjalizuje się w projektowaniu, rozwoju i produkcji rozwiązań aerodynamicznych i konstrukcyjnych dla pojazdów użytkowych wykonanych z tworzyw sztucznych wzmocnionych włóknem szklanym. Różnorodność klientów Hatcher Components w Wielkiej Brytanii i Europie rozciąga się od wiodących producentów aż po użytkowników końcowych.

Hatcher Components Ltd produkuje elementy TWS od 50 lat i od ponad 20 lat używa materiałów BÜFA dostarczanych przez Euroresins UK.

Wszystkie narzędzia produkcyjne są wytwarzane przy użyciu BÜFA®-VE-Tooling-Żelkotu w wersji ręcznej. Seria BÜFA®-ISO-Żelkot 3000 jest stosowana do elementów TWS w wersji natryskowej i ręcznej.

Aerodynamiczna produkcja pod wymiar

Specjalizując się w projektowaniu i rozwoju owiewek, Hatcher optymalizuje aerodynamikę i zużycie paliwa (zewnętrzne spojlery kabiny) pojazdów.

Produkowane pod wymiar schowki kabinowe (wewnątrz pojazdów) idealnie pasują do tylnej części dachu kabiny i nie wpływają na przestrzeń nad znajdującą się poniżej leżanką. Po zamontowaniu wyglądają tak, jakby zostały zamontowane fabrycznie, ponieważ idealnie pasują do stylu i koloru wnętrza. Dzielone półki z zamykanymi drzwiami zapewniają dodatkowe i bezpieczne miejsce do przechowywania o pojemności do 500 litrów, w zależności od wyposażenia, i są wyposażone w sprężyny gazowe.

Wysokiej jakości narzędzia do formowania i doskonała stabilność koloru

W odpowiedzi na pytanie „Dlaczego BÜFA?” Neil Smith, kierownik produkcji Hatcher Components Ltd.: wyjaśnia:

„BÜFA®-VE-Tooling-Żelkot umożliwia nam produkcję wysokiej jakości narzędzi do formowania. Czas opracowywania nowych produktów ulega skróceniu, a jednocześnie powierzchnia formy ulega znacznej poprawie. BÜFA®-ISO-Żelkot 3000 gwarantuje lepszą stabilność koloru i wysoką trwałość połysku elementów, które są codziennie narażone na najgorsze warunki pogodowe. Możliwość uzyskania tu, w Wielkiej Brytanii szybkich i precyzyjnych połączeń kolorów, wraz z krótkim czasem dostępności materiałów w Euroresins UK, pozwala nam szybko dostosowywać się do stale zmieniających się wymagań klientów. Wersja ręczna BÜFA®-ISO-Żelkotu 3000 jest używana do aplikacji ręcznej, wersja natryskowa BÜFA®-ISO 3000 jest przetwarzana za pomocą maszyny BÜFA®-Tec GSU ES1 na linii produkcyjnej RTM”.

Zalety produktu BÜFA®-ISO-ŻELKOT 3000

Asortyment BÜFA obejmuje różnorodne żelkoty do szerokiego zakresu zastosowań. Jako wiodący europejski dostawca żelkotów, BÜFA stale inwestuje w dalszy rozwój swojej palety produktów. BÜFA®-ISO-Żelkot 3000 wyróżnia się wieloma zaletami.

Zalety w skrócie

- Wyjątkowa wierność kolorów

- Odporność na promieniowanie UV

- Najwyższa odporność na warunki atmosferyczne bez utraty wysokiego połysku

- Zgodność z REACH

- Możliwa aplikacja ręczna i natryskowa

- Dostępne jakości: żelkoty i topkoty

W przypadku aplikacji ręcznej (BÜFA®-ISO-Żelkot 3000-H), aplikacja może być przeprowadzona w jednym kroku ze względu na wyższą lepkość przetwarzania (w porównaniu do 3000-S). BÜFA®-ISO-Żelkot 3000-S (aplikacja natryskowa) przekonuje wysoką stabilnością bez wytrącania pigmentu.

Współpraca pomiędzy Hatcher Components, EURORESINS i BÜFA

VDL Bus&Coach – zrównoważona mobilność

Wyraźne linie, funkcjonalność zaawansowana technologicznie, materiały wysokiej jakości i lekka konstrukcja, zapewniająca oszczędność paliwa charakteryzują gamę produktów VDL Bus & Coach. Autokary oferują optymalny komfort w każdej sytuacji: od jednodniowych wycieczek po dalekie podróże w klasie premium. Autobusy miejskie i międzymiastowe skonstruowane przez VDL Bus & Coach są produkowane na międzynarodowy rynek transportu publicznego.

Z myślą o przyszłości i dążeniu do zrównoważonej mobilności, VDL Bus & Coach nieustannie pracuje nad ulepszaniem swoich produktów i procesów produkcyjnych. Celem jest umożliwienie mobilności każdemu. Ludzie stanowią centralny punkt zarówno firmy, jak i jej produktów. W szczególności niska masa własna autobusów transportu publicznego VDL Bus & Coach zapewnia optymalną wydajność i maksymalne korzyści dla klienta.

Takie lekkie! – dzięki BÜFA-Foaming Resin Systems

Własne systemy żywic piankowych BÜFA (BÜFA Foaming Resin Systems) są predestynowane do stosowania w lekkich pojazdach użytkowych, takich jak autobusy VDL Bus & Coach. Systemy żywic piankowych firmy BÜFA oferują:

- Bezpieczeństwo pod względem ochrony przeciwpożarowej

- Redukcję masy nawet o 45%

- Wydajne i szybkie przetwarzanie

- Korzyści ekonomiczne

- Doskonałą jakość powierzchni

Do przetwarzania BÜFA®-Systemów żywicy piankowej potrzebna jest żywica piankowa BÜFA, środek porotwórczy zaprojektowany we własnym zakresie przez BÜFA (zgodny z REACH) i nadtlenek, w zależności od pożądanych parametrów. Z przyjemnością służymy poradą w zakresie odpowiednich produktów i prawidłowego przetwarzania.

Wspólny projekt VDL Bus & Coach, OMB i BÜFA

EIKBOOM GmbH – elementy TWS dla różnych branż

Firma EIKBOOM GmbH z Rostocku to średniej wielkości firma rodzinna, która specjalizuje się we wspieraniu swoich klientów od etapu rozwoju produktu po produkcję seryjną. Elementy TWS firmy EIKBOOM są wykorzystywane na przykład w budowie turbin wiatrowych i wież chłodniczych, ale także w realizacji estetycznych rozwiązań architektonicznych lub zadań technicznych o specjalnej stylizacji i strukturze powierzchni.

W 2005 roku firma EIKBOOM była zaangażowana m.in. w budowę prototypu gondoli dla pierwszej niemieckiej elektrowni wiatrowej typu near-shore – wówczas największej morskiej elektrowni wiatrowej na świecie. Ten producent dostarcza ponadto wysokiej jakości elementy z tworzywa sztucznego wzmacnianego włóknem szklanym dla przemysłu motoryzacyjnego, stoczniowego i szkutniczego, spożywczego, sportowego i rekreacyjnego, budowy urządzeń i innych branż.

Od profesjonalistów dla profesjonalistów

EIKBOOM oferuje odpowiednie maszyny i technologie przetwarzania zarówno dla procesów otwartych, jak i zamkniętych. Jakość jest ciągle monitorowana zgodnie z wymogami normy DIN EN ISO 9001:2015. Wykorzystując sterowane numerycznie centrum obróbcze, firma EIKBOOM oferuje swoim klientom również precyzyjną obróbkę elementów o specjalnych tolerancjach. W sektorze budowy pojazdów EIKBOOM specjalizuje się w produkcji i dostawie elementów karoserii i elementów wewnętrznych TWS. Firma EIKBOOM jest świadoma zalet tworzyw sztucznych wzmacnianych włóknami w zakresie konstrukcji lekkich i kształtowania oraz polega tutaj na BÜFA®-Tooling Systemie:

„Nowy antystatyczny BÜFA®-Conductive Tooling Żelkot orazBÜFA®-Żywice formierskiemogą być przetwarzane bez jakichkolwiek problemów. Z jednej strony ważny jest dla nas aspekt bezpieczeństwa, ponieważ ten antystatyczny system zapobiega powstawaniu iskier podczas wyjmowania z formy. Ponadto system zapewnia wyższą jakość powierzchni. Absolutna wartość dodana”. mówi Meyk Rohde, kierownik produkcji w EIKBOOM GmbH.

BÜFA-Tooling System – ekonomiczne i antystatyczne

Jeszcze lepsze narzędzia w jeszcze krótszym czasie i bardzo wydajnym procesie: nowy system BÜFA Tooling to rewolucyjny system do budowy form oparty na najnowszych odkryciach w dziedzinie chemii polimerów. System BÜFA Tooling tworzą następujące komponenty:

- 1. antystatyczny BÜFA®-Conductive-Tooling Żelkot

- 2. 1. warstwa żywicy BÜFA®-Resin VE 0910

- 3. żywica Low-Profil Tooling BÜFA®-Resin VE 7100

Materiał jest przetwarzany przy użyciu BÜFA®-Tec Urządzenia do natrysku żelkotu ES 1 Easy Lift. Dzięki nowemu BÜFA®-Tooling-System oszczędzasz czas, czerpiesz korzyści z niższego zużycia materiałów, a nawet chronisz środowisko. Doskonałe właściwości mechaniczne i błyszczące powierzchnie znacznie podnoszą jakość produktu. Ponadto zdolność odprowadzania ładunków narzędzia znacząco przyczynia się do bezpieczeństwa pracy.

Zalety systemu BÜFA-Tooling w skrócie

- Zwiększone bezpieczeństwo procesu

- Bezpieczne zapobieganie naładowaniu i wyładowywaniom elektrostatycznym

- Zminimalizowane osadzanie się pyłu

- Wyraźnie skrócone czasy cyklu

- Wyższa jakość powierzchni elementów z widocznie zmniejszoną falistością

- Znacznie zwiększona ekonomiczność

W szczególności BÜFA®-Conductive-Tooling-Żelkot oferuje następujące zalety oprócz zwykłych właściwości żelkotów z linii Tooling:

- Zdolność odprowadzania ładunków elektrycznych (certyfikat TÜV)

- Zwiększone bezpieczeństwo (stosowanie w strefach EX 2, 1 i 0)

- Lepsza jakość elementów

- Krótsze czasy cyklu dzięki skróconym etapom czyszczenia

- Zwiększona żywotność narzędzi

- Nowe możliwości dla innowacyjnych metod przetwarzania

- Idealne właściwości przetwarzania

- Wysoki połysk i zoptymalizowana stabilność powierzchni

- Zmniejszone nakłady na konserwację form

Wspólny projekt Eikboom i BÜFA

Europool – kompleksowe usługi zapewniające przyjemność z kąpieli

Firma Europool z Polski (Mogilno) buduje baseny TWS i od wielu lat jest klientem BÜFA. Europool oferuje klientom kompleksową obsługę w całej Europie, od produkcji basenu po montaż, instalację, akcesoria i szybką obsługę klienta. Produkcja basenów obejmuje różne warianty. Od basenów ogrodowych, które od początku 2018 roku dostępne są również w marketach budowlanych, po indywidualne, bardziej pracochłonne rozwiązania luksusowe. Europool stosuje BÜFA®-Swim-NPG-Żelokoty w różnych kolorach, aby zapewnić najwyższą jakość powierzchni basenów. Te żelkoty są przetwarzane metodą natryskową. Europool wykorzystuje ponadto żywicę BÜFA®-Resin VE w procesach laminowania ręcznego i natrysku włókien.

Żelkoty BÜFA-Swim-NPG przekonują

„Aby zaoferować naszym klientom profesjonalne produkty o najwyższej jakości wykonania, od wielu lat stawiamy na produkty BÜFA. Wysokie standardy jakościowe materiałów do przetwarzania BÜFA i intensywne wsparcie na miejscu są gwarancją dobrej współpracy”, mówi Krzysztof Rakowski (Dyrektor Zarządzający Europool). „Baseny wykonane z tworzyw sztucznych wzmocnionych włóknem szklanym, których produkcja i instalacja wymaga znacznie mniej czasu i pieniędzy niż w przypadku basenów żelbetowych, można ponadto świetnie dostosować do indywidualnych potrzeb”.

Idź za przykładem Europool: BÜFA dostarcza na cały świat produkty z kompletnej oferty do budowy basenów i oferuje szeroką gamę indywidualnych możliwości produkcyjnych. Jako dostawca systemowy, BÜFA oferuje również odpowiednie kleje żywiczne i odpowiednią technologię maszyn do optymalnego przetwarzania.

BÜFA Tec

Krok po kroku do optymalnej powierzchni

Co dwie warstwy, to nie jedna, ale najlepsze są trzy Te 3 warstwy zapewniają basenowi optymalną powierzchnię i niezawodną odporność na osmozę:

1. Żelkot

Polecamy BÜFA®-Swim-NPG (nr art. 752-kolor) o najwyższej odporności na osmozę. Temperatura przetwarzania: maksymalnie 35°C.

2. Żywica barierowa lub pierwsza warstwa żywicy

Żywica barierowa

Jako żywica barierowa odpowiedni jest produkt BÜFA®-VE-Barriercoat-SV, beżowy, w wersji natryskowej (nr art. 722-1966).

Ta dodatkowa warstwa żelkotu na bazie żywicy winyloestrowej poprawia jakość powierzchni i odporność na osmozę, dlatego jest gorąco polecana.

Pierwsza warstwa żywicy

Alternatywnie pomiędzy żelkotem a warstwą laminatu można użyć BÜFA®-Resin VE 0910 (nr art. 700-0910), przyspieszonej i tiksotropowej żywicy o standardowym utwardzaniu MEKP. Doskonale nadaje się na pierwszą warstwę żywicy.

3. Wykonanie laminatu

Do konstrukcji i wykonania laminatu za pierwszą warstwą żywicy produktem pierwszego wyboru jest SYNOLITE 8388-P-1 (nr art. 770-8388).

Wspólny projekt Europool i BÜFA

INTERTEC – ochrona w niesprzyjających warunkach

INTERTEC jest dostawcą unikalnych systemów, które zapewniają niezawodną ochronę bardzo czułych przyrządów terenowych. Na całym świecie chronią systemy pracujące w trudnych warunkach – na Arktyce, na piaszczystych pustyniach i oczywiście również w Europie. Obecnie ponad pół miliona takich systemów ochrony INTERTEC pomaga przyrządom, urządzeniom analitycznym, mobilnym urządzeniom radiowym i radarowym, systemom sygnalizacyjnym, nadajnikom i wielu innym urządzeniom działać bez problemów i bez zagrożeń.

Rozległa wiedza w zakresie inżynierii i innowacji, np. pod względem ochrony przeciwwybuchowej, ochrony przeciwpożarowej i technologii bezpieczeństwa, sprawiły, że INTERTEC jest wiodącym światowym producentem w tym segmencie.

Indywidualnie dostosowywane systemy ochronne INTERTEC składają się z elementów warstwowych TWS z warstwą wewnętrzną i zewnętrzną oraz rdzeniem z izolującej termicznie pianki PU. Łączą w sobie wytrzymałość i sztywność z ponadprzeciętną ochroną przed niekorzystnymi warunkami otoczenia.

Żelkoty BÜFA CONDUCTIVE – doskonała praca zespołowa

BÜFA Composites dostarcza w tym zakresie nowe i innowacyjne BÜFA®-CONDUCTIVE Żelkoty, które są oparte na nanotechnologii i dlatego mają wyjątkowe właściwości pod względem zdolności odprowadzania ładunków i optymalizacji przetwarzania.

„BÜFA®-CONDUCTIVE Żelkoty, zaawansowany technologicznie materiał, oferuje nierównane zalety w produkcji systemów ochronnych w strefach zagrożonych wybuchem (zgodnie z IEC, ATEX, CSA, GOST, Nepsi) oraz do stosowania w trudnych warunkach otoczenia o wysokich wymaganiach mechanicznych”.mówi Walter Gabler, dyrektor techniczny w INTERTEC.

„Do naszych klientów należą prawie wszystkie najbardziej znane na świecie firmy z branży energetycznej, chemicznej i inżynieryjnej. Ufają nam, jeśli chodzi o ochronę bardzo wrażliwych przyrządów i urządzeń kontrolnych przed ekstremalnymi obciążeniami – dzięki zaawansowanym technologicznie obudowom i systemom ogrzewania lub chłodzenia INTERTEC”.

Obie firmy współpracują ze sobą od dziesięcioleci, co zaowocowało między innymi wspólnym opracowaniem BÜFA®-CONDUCTIVE Żelkotów.

Przewodzące, innowacyjne, różnorodne

Produkty z linii BÜFA®-Conductive Linie otwierają zupełnie nowe możliwości dla zastosowań, w których wymagany jest niski opór elektryczny.

„Żelkot BÜFA-ISO-SV przewodzący, szary” to nowa generacja żelkotów antystatycznych w ofercie BÜFA. Doskonałą przewodność osiągnięto poprzez dodanie bardzo małych ilości jednościennych nanorurek węglowych. W porównaniu z konwencjonalnymi materiałami opartymi na Carbon Black, graficie lub włóknie węglowym, stosowana ilość jest 300 razy mniejsza, w porównaniu z konwencjonalnymi wielościennymi nanorurkami węglowymi 30 razy. Dzięki nowej technologii opór może być regulowany w zakresie od 10 do potęgi 9 do 10 do potęgi 2 omów. To stwarza nowe możliwości i korzyści.

Wygląd, przetwarzanie i bezpieczeństwo procesu

Pod względem wyglądu zewnętrznego żelkoty BÜFA-CONDUCTIVE rozciągają się od nowych, wcześniej nieprezentowanych kolorów po półprzezroczyste formuły żelkotów. Pod względem wizualnym nowe formuły są nie do odróżnienia od zwykłych, nieprzewodzących materiałów. Ze względu na niską zawartość dodatku możliwe jest uzyskanie elementów o wysokim połysku. Właściwości przetwarzania są zachowane, co oznacza, że można używać zwykłych maszyn do przetwarzania. Parametry lepkości są na normalnym/zwykłym poziomie. Gwarantuje to znacznie lepsze usuwanie powietrza w porównaniu do konwencjonalnych materiałów. Ze względu na niższą zawartość pigmentu nie ma już negatywnego wpływu na utwardzanie. Aby zapewnić wysokie bezpieczeństwo procesu, parametry przewodności są powtarzalne z elementu na element. Mała ilość nanocząstek rozmieszczonych w żelkocie gwarantuje niezmiennie jednolite parametry przewodności.

Zalety produktu w skrócie

- Stała przewodność elektryczna, możliwość dostosowania w zakresie od 10 do potęgi 9 do 10 do potęgi 2 omów

- Możliwość zastosowania do elektrycznych elementów grzejnych (ogrzewanie oporowe)

- Niskie stężenie dodatków funkcjonalnych umożliwia uzyskanie różnorodnych kolorów

- Przezroczyste i dostępne w wielu różnych kolorach

- Antystatyczne

- Bezpieczeństwo procesu/proste przetwarzanie

- Niska lepkość w celu optymalnego przetwarzania

Tutaj możesz zobaczyć możliwe zastosowania kompletnej oferty BÜFA dla przetwórców materiałów kompozytowych.

Branże

Wspólny projekt INTERTEC i BÜFA

Astondoa – zamiłowanie do morza

Astondoa ma centralną siedzibę w Santa Pola – z widokiem na morze i zaledwie 10 minut od lotniska w Alicante. Na powierzchni ponad 30 000 m² budowane są jachty tam o długości do 122 metrów.

Zamiłowanie do produkcji i projektowania jachtów zaczęło się w 1916 roku. W trzecim pokoleniu Astondoa obsługuje sektor żeglarstwa rekreacyjnego jako największa stocznia łodzi i jachtów w Hiszpanii i jedna z największych w Europie. 100 lat doświadczenia są podstawą i gwarancją aktualnej silnej pozycji w zakresie technologii, projektowania i innowacji. Zbudowano już ponad 3000 łodzi, a produkcja sięga obecnie 100 jednostek rocznie – wraz z modelami i funkcjami, które zaspokoją każde zapotrzebowanie. Atrakcyjna stylizacja i wyposażenie w nowoczesną technologię są esencją filozofii marki Astondoa, którą definiują płynne linie, styl, wystrój i optymalne wykorzystanie przestrzeni wewnątrz i na zewnątrz.

W procesach produkcyjnych dużą wagę przywiązuje się do unikania emisji i zanieczyszczeń środowiska.

Astondoa Century 110 – oczywiście z produktami BÜFA

Astondoa buduje łodzie, które budzą żądzę przygód bez rezygnacji z luksusu i wyrafinowania. Jest to niepowtarzalny znak rozpoznawczy firmy.

Aby uczcić 100-letnią historię firmy, Astondoa uruchomiła nową linię dużych jachtów luksusowych: Astondoa Century. Pierwszym modelem z tej nowej linii jest Astondoa Century 110, 110-stopowy jacht z pomostem nawigacyjnym, o całkowitej długości 33,5 metra i szerokości 7,03 metra. Century 110 to tylko jedno z wielu arcydzieł, do których Astondoa od ponad 10 lat używa materiałów BÜFA. Z przekonania do jakości produktów BÜFA® i profesjonalnego doradztwa naszych pracowników na miejscu. BÜFA®-Żelkoty i BÜFA®-Bonding Pastes są stosowane od wielu lat. Do produkcji Century 110 użyto dodatkowo BÜFA®-Tooling Żelkotu, żelkotu Neogel, BÜFA®-Kleju żywicznego 0051 i 0110 oraz BÜFA®-Roztworu parafiny.

Kleje żywiczne BÜFA

Produkty BÜFA – predestynowane dla szkutnictwa

Ważnym obszarem zastosowania tworzyw sztucznych wzmocnionych włóknem szklanym jest szkutnictwo. Pojedyncze elementy, całe pokłady i kompletne kadłuby jachtów żaglowych/motorowych i łodzi motorowych są produkowane z wysokiej jakości tworzyw kompozytowych. Ze względu na ciągłą ekspozycję na światło słoneczne, słoną wodę i wielokrotną obróbkę powierzchni przez właścicieli łodzi, stosowane żelkoty muszą spełniać najwyższe wymagania. Cechy takie jak wierność koloru, odporność na osmozę i połysk powierzchni są ważnymi atrybutami materiału.

Oprócz żelkotów i topkotów wysokiej jakości na bazie ISO/NPG i ISO, BÜFA Composite Systems ma w ofercie szeroki wachlarz klejów żywicznych wysokiej jakości. Należą do nich wysokiej jakości kleje żywiczne VE (np. do klejenia kadłuba/pokładu), kleje żywiczne do konstrukcji warstwowych wykonanych z pianki i balsy, uniwersalne kleje żywiczne (do klejenia drewna, metalu i tworzyw kompozytowych), a także bardzo specjalne rozwiązania (np. „płynne maty szklane” zapobiegające powstawaniu wtrąceń powietrza za żelkotem).

Tutaj możesz zobaczyć możliwe zastosowania kompletnej oferty BÜFA dla przetwórców materiałów kompozytowych.

Wspólny projekt Astonda i BÜFA