Posibilidades del tratamiento de PRFV

-

> Método de procesamiento

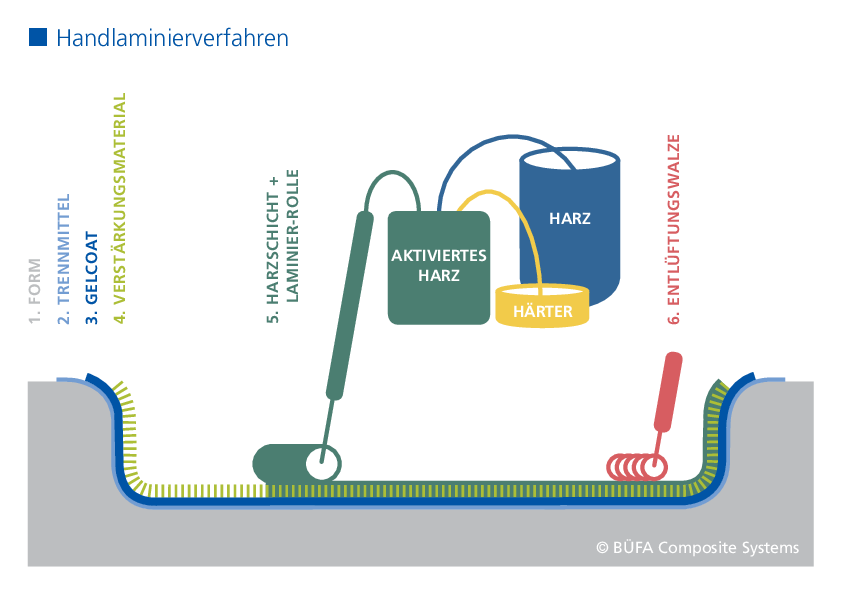

Proceso de laminado manual

Por ello, este proceso de fabricación siempre ha sido muy popular y se ha utilizado ampliamente para la producción de componentes de plástico reforzado con fibra, gracias también a que los costes de las herramientas de moldeo son bastante bajos.

Para la producción del componente de PRFV, las capas de gelcoat se aplican en el primer paso, en el molde abierto recubierto con un desmoldeante. El gelcoat garantiza una muy buena calidad de la superficie exterior tras el posterior desmoldeo. A continuación, se colocan esteras de fibra sobre las capas de gelcoat y se impregnan con resina. La resina de laminación adicional se trabaja con un rodillo manual y se compacta con el llamado rodillo de purga. El grosor de la pared puede variar en función de la frecuencia con que se repita este paso. Las exigencias impuestas al componente requieren una hábil selección de los componentes del sistema de construcción ligera, como el gelcoat, la resina de laminación y los materiales de refuerzo.

El proceso de laminado a mano se utiliza para pequeñas cantidades en la producción en serie o para la construcción de prototipos. La versatilidad del diseño del componente es una gran ventaja en este caso, pero el tamaño del componente laminado a mano también puede variar mucho, desde pequeños contenedores hasta componentes grandes y complejos. Los componentes típicos son contenedores, barcos, aviones y prototipos de todo tipo.

Ventajas de la laminación manual:

Bajo coste de las herramientas Ideal para pequeñas cantidades y series, prototipos Es posible fabricar componentes de todos los tamaños Realización de geometrías de componentes sencillas, pero también complejas.

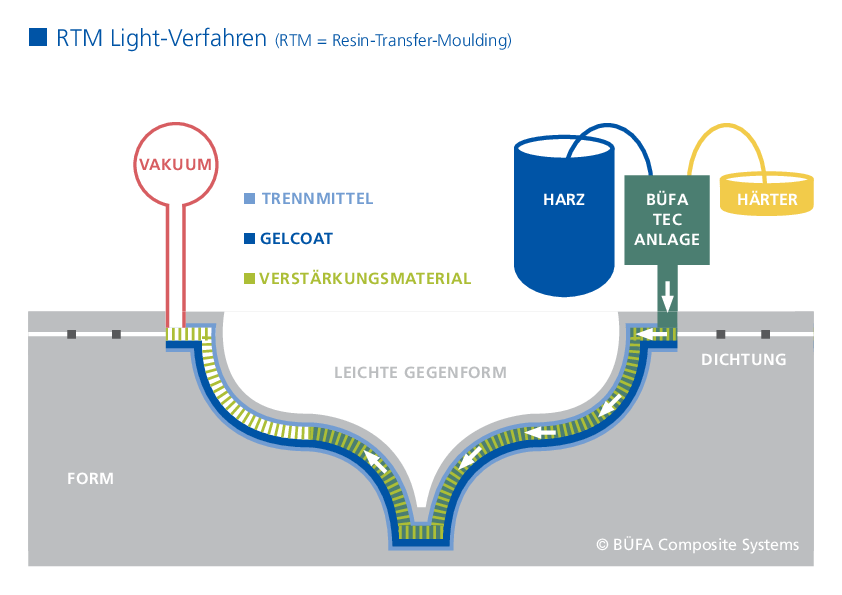

Proceso RTM-Light

Componentes estructurales de alta resistencia en un proceso cerrado

El moldeo por transferencia de resina ligero (RTM-Light) es un proceso para la construcción ligera en el que se fabrican piezas de materiales compuestos en un sistema de molde cerrado. Los principales beneficios son componentes estructurales de alta resistencia para una amplia gama de aplicaciones.

¿Cómo funciona?

El moldeo por transferencia de resina ligero (RTM-Light) es un proceso para la construcción ligera en el que se fabrican piezas de materiales compuestos en un sistema de molde cerrado. Los principales beneficios son componentes estructurales de alta resistencia para una amplia gama de aplicaciones.

Ligero, firme e individual

Durante la producción, se pueden combinar de forma flexible diferentes fibras de refuerzo, resinas y elementos de sándwich, lo que permite cumplir los requisitos específicos del cliente. El resultado son componentes de PRFV más ligeros, con paredes de grosor uniforme, buena resistencia mecánica y superficies de alta calidad.

Producción económica de moldes

En el proceso RTM-Light, los moldes suelen estar hechos de materiales compuestos o resinas sintéticas. Las herramientas pueden fabricarse con paredes muy finas y son más ligeras y baratas.

Las ventajas del proceso RTM-Light:

- Mayores cantidades gracias a tiempos de ciclo más cortos

- Gran flexibilidad de los materiales utilizados

- Alto contenido en fibra

- Capacidad de reproducción de los procesos

- Aumento significativo de la calidad de los componentes

- Menores costes de producción de moldes

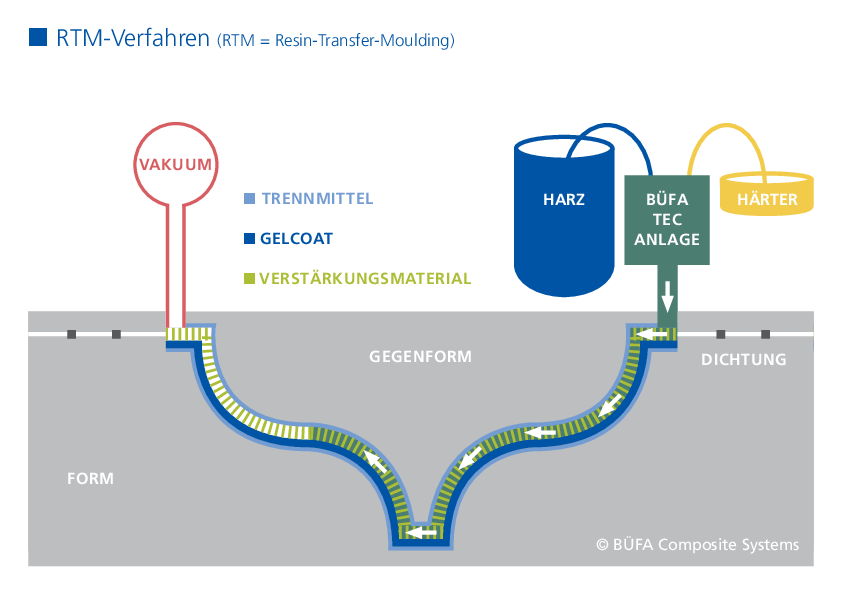

Infusión o inyección

Fácil de combinar

En la producción de componentes compuestos de fibra, se habla a menudo de infusión e inyección. Dos términos similares, el mismo ámbito de aplicación y, sin embargo, procesos diferentes. ¿Cuál es la diferencia?

Tanto en la infusión como en la inyección, la resina fluye a través del material de fibra desde el lado de la resina hasta los intersticios de la fibra en el otro lado utilizando un gradiente de presión. En cuanto se equilibra el gradiente de presión, el proceso ha finalizado.

La presión decide

Dependiendo del tipo de presión utilizada, se tratará de infusión o inyección:

Infusión: Con una infusión, la resina es prácticamente absorbida por el componente. Esta succión es generada por la presión negativa existente (vacío, por ejemplo 0,1 bar absoluto) en los intersticios de las fibras, ya que esta es significativamente inferior a la presión ambiente (1 bar) en el lado de la resina.

Inyección: Alternativamente, la resina puede inyectarse literalmente en los intersticios de las fibras aplicando una sobrepresión en el lado de la resina (normalmente 3-100 bar). Esto funciona cuando la presión en los huecos de las fibras es menor y corresponde a la presión ambiente (1 bar) o está en el rango de presión negativa (<1 bar).

Pero ya sea en infusión o inyección, en ambos casos la impregnación de resina produce componentes de PRFV y PRC de muy alta calidad.

¿Cuándo infusión y cuándo inyección?

Dado que el gradiente de presión es mayor durante la inyección, la resina entra en el flujo con mayor rapidez. Por lo tanto, si hay prisa y hay que impregnar rápidamente el componente de compuesto de fibra, la inyección es la elección correcta.

Si el factor tiempo no es tan crucial, la técnica de infusión es una alternativa excelente y, sobre todo, rentable. El proceso es especialmente adecuado para impregnar piezas individuales o componentes de PRFV y PRC en pequeñas cantidades.