Möglichkeiten

der GFK-Verarbeitung

-

> Know-how

-

> Verarbeitungsverfahren

Faserverstärkter Kunststoff: Von Handlaminierung bis Injektion

Das Handlaminierverfahren, RTM-Light und die Unterschiede zwischen Infusion und Injektion sind zentrale Techniken in der Fertigung von faserverstärktem Kunststoff. Während das Handlaminierverfahren für seine Einfachheit geschätzt wird, bietet RTM-Light hochfeste Bauteile. Infusion und Injektion differenzieren sich durch den Harzflussdruck. Entdecken Sie die Vielseitigkeit dieser Methoden.

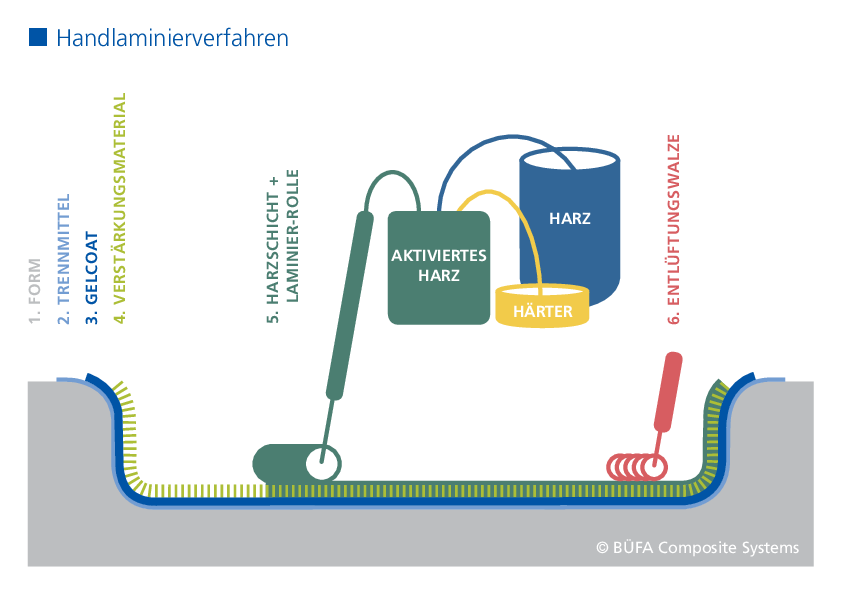

Handlaminierverfahren

Merkmale und Anwendungen des Handlaminierverfahrens

Für das Handlaminierverfahren genügen einfache technische Voraussetzungen, demzufolge ist dieses Fertigungsverfahren für die Herstellung von Bauteilen aus faserverstärktem Kunststoff von je her sehr beliebt und weit verbreitet - auch dank der eher geringen Formwerkzeugkosten.

Für die Herstellung des GFK-Bauteils werden im ersten Schritt Gelcoat-Schichten, in die mit einem Trennmittel beschichtete offene Form, aufgetragen. Der Gelcoat gewährleistet, nach der späteren Entformung, eine sehr gute Außen-Oberflächenqualität. Auf die Gelcoat-Schichten werden anschließend Fasermatten eingelegt und mit Harz getränkt. Mit einer Handwalze wird zusätzliches Laminierharz eingearbeitet und mit einer sogenannten Entlüftungsrolle verdichtet. Die Wandstärke ist dabei variabel herstellbar, je nachdem wie oft dieser Arbeitsschritt wiederholt wird. Die Anforderungen an das Bauteil, bedingen dabei die gekonnte Auswahl der Leichtbau-Systemkomponenten, wie Gelcoat, Laminierharz und Verstärkungsmaterialien.

Angewendet wird das Handlaminierverfahren für kleinere Stückzahlen einer Serienproduktion oder für den Prototypenbau. Die Vielseitigkeit der Bauteilgestaltung ist hier ein großes Plus, aber auch die Größe des Handlaminat-Bauteils kann sehr variieren und reicht von kleinen Behältnissen bis hin zu großen, komplexen Bauteilen. Typische Bauteile sind Behälter, Boote, Fluggeräte und Prototypen aller Art.

Vorteile Handlaminierung:

Geringe Werkzeugkosten Ideal für kleine Stückzahlen und Serien, Prototypen Herstellung sämtlicher Bauteilgrößen ist möglich Realisierbarkeit einfacher aber auch komplexer Bauteilgeometrien.

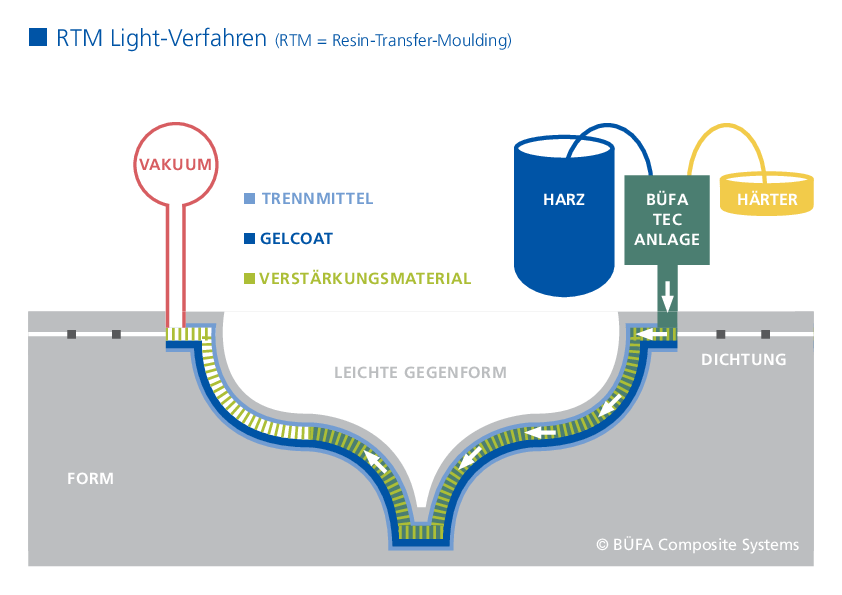

RTM-Light Verfahren

Hochfeste Strukturbauteile im geschlossenen Verfahren

Resin Transfer Moulding Light (RTM-Light) ist ein Verfahren für den Leichtbau, bei dem die Composite-Bauteile aus Verbundwerkstoffen in einem geschlossenen Formensystem hergestellt werden. Der Hauptnutzen sind dabei hochfeste Strukturbauteile für verschiedenste Anwendungen.

Wie funktioniert das?

Resin Transfer Moulding Light (RTM-Light) ist ein Verfahren für den Leichtbau, bei dem die Composite-Bauteile aus Verbundwerkstoffen in einem geschlossenen Formensystem hergestellt werden. Der Hauptnutzen sind dabei hochfeste Strukturbauteile für verschiedenste Anwendungen.

Leicht, fest und individuell

Bei der Fertigung können unterschiedliche Verstärkungsfasern, Harze und Sandwichelemente flexibel kombiniert werden und ermöglichen so die Umsetzung spezifischer Kundenanforderungen. Das Ergebnis sind leichtere GFK-Bauteile, mit gleichmäßiger Wandstärke, guter mechanischer Festigkeit und hochwertigen Oberflächen.

Kosteneffiziente Formherstellung

Die Formen werden bei dem RTM-Light Verfahren in der Regel aus Composite- oder Kunstharzmaterialien gefertigt. Die Werkzeuge können sehr dünnwandig hergestellt werden und sind leichter und kostengünstiger.

Die Vorteile des RTM-Light Verfahrens:

- Höhere Stückzahlen durch verkürzte Taktzeiten

- Hohe Flexibilität der eingesetzten Materialien

- Hohe Faservolumengehalte erreichbar

- Reproduzierbarkeit der Prozesse

- Deutliche Steigerung der Bauteilqualität

- Geringere Kosten bei der Formherstellung

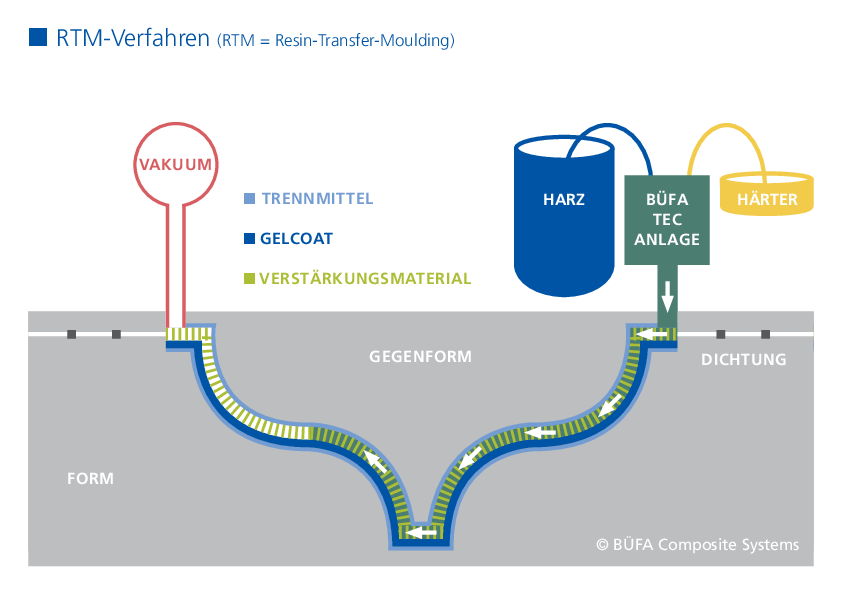

Infusion oder Injektion

Leicht zu verwechseln

Bei der Herstellung von Faserverbundbauteilen ist häufig von Infusion und Injektion die Rede. Zwei ähnliche Begriffe, derselbe Anwendungsbereich und doch verschiedene Prozesse. Wo liegt der Unterschied?

Sowohl bei der Infusion als auch bei der Injektion fließt das Harz mithilfe eines Druckgefälles durch das Fasermaterial von der Harz-Seite bis in die Faserzwischenräume der anderen Seite. Sobald das Druckgefälle ausgeglichen ist, ist der Prozess beendet.

Der Druck entscheidet

Ob es sich um eine Infusion oder Injektion handelt, hängt von der eingesetzten Druckart ab:

Infusion: Bei einer Infusion wird das Harz quasi ins Bauteil eingesogen. Dieser Sog wird von dem vorliegenden Unterdruck (Vakuum, z.B. 0,1bar absolut) in den Faserzwischenräumen erzeugt, da dieser deutlich niedriger als Umgebungsdruck (1bar) auf der Harzseite ist.

Injektion: Alternativ lässt sich das Harz durch einen Überdruck auf der Harzseite (typischerweise 3-100bar) regelrecht in die Faserzwischenräumen injizieren. Dies funktioniert, wenn der Druck in den Faserzwischenräumen niedriger ist und entweder dem Umgebungsdruck (1bar) entspricht oder im Unterdruckbereich liegt (<1bar).

Doch egal, ob infundiert oder injiziert: Durch die Harztränkung entstehen in beiden Fällen GFK- und CFK-Bauteile in sehr hoher Qualität.

Wann Infusion, wann Injektion?

Da bei der Injektion das Druckgefälle stärker ist, kommt das Harz entsprechend schneller in den Fluss. Wenn daher Eile geboten ist und das Faserverbundbauteil schnell getränkt werden muss, ist die Injektion die richtige Wahl.

Falls der Zeitfaktor nicht so entscheidend ist, ist die Infusionstechnik eine hervorragende und vor allem kosteneffiziente Alternative. Insbesondere eignet sich das Verfahren für die Tränkung von Einzelteilen oder GFK- und CFK-Bauteilen in kleiner Stückzahl.